Eine attributive Prüfung ist ein Prüfverfahren, bei der qualitätsrelevante Merkmale nicht oder nur mit zu hohem Aufwand sinnvoll oder wirtschaftlich messbar sind. Dabei handelt es sich um Prüfverfahren, bei denen keine Messmittel eingesetzt werden, sondern beispielsweise visuelle Inspektionen, Klangprüfungen oder die Verwendung von Lehren.

Dies steht im Gegensatz zu den Messsystemanalysen mit diskreten Daten (MSA 1 – 6).

Die unsichtbare Gefahr: Warum eine fehlerhafte Prüfung Ihr Unternehmen Millionen kosten kann

Stellen Sie sich vor, eine vollständige Charge Ihrer mühsam gefertigten Produkte wird von Ihrem wichtigsten Kunden zurückgewiesen. Der Grund: Ein vermeintlich kleiner Fehler, den Ihre Endkontrolle hätte entdecken müssen. Die direkten Folgen sind verheerend: Rückrufkosten, Vertragsstrafen und der immense Aufwand der Nacharbeit. Doch der wahre Schaden liegt tiefer – im Verlust des Kundenvertrauens und dem nachhaltigen Imageschaden Ihrer Marke.

Die schmerzhafte Wahrheit ist oft nicht ein einmaliger Produktionsfehler, sondern ein systematisches Versagen des Prüfprozesses. Sie haben sich darauf verlassen, dass Ihre Prüfer zwischen „in Ordnung“ (i.O.) und „nicht in Ordnung“ (n.i.O.) unterscheiden können, aber war diese Annahme jemals objektiv bestätigt?

Hier kommt die attributive Prüfung ins Spiel. Sie ist kein bürokratischer Akt, sondern die wichtigste Versicherung für Ihre Qualitätssicherung. Sie deckt die unsichtbare Gefahr auf: die Unsicherheit in Ihren Prüfentscheidungen. Dieser Leitfaden zeigt Ihnen, wie Sie diese Unsicherheit eliminieren und ein Prüfsystem schaffen, dem Sie und Ihre Kunden zu 100% vertrauen können.

Was ist eine attributive Prüfung? Eine einfache Erklärung für die Praxis

Vereinfacht ausgedrückt bewertet die attributive Prüfung nicht das Produkt selbst, sondern die Fähigkeit Ihres Prüfsystems, eine korrekte Ja-/Nein-Entscheidung zu treffen.

Stellen Sie sich einen Fußballschiedsrichter vor: Seine Aufgabe ist es zu entscheiden, ob der Ball „im Tor” oder „nicht im Tor” ist. Die attributive Prüfung analysiert, wie zuverlässig und wiederholgenau Ihr Team aus „Schiedsrichtern” (Ihren Prüfern) diese Entscheidungen trifft.

Um das Konzept vollständig zu verstehen, müssen wir zunächst drei Kernbegriffe klären.

- Attributiv: Beschreibt eine Eigenschaft, die nur in zwei oder mehr festgelegten Kategorien bewertet wird. Es gibt keinen Messwert, sondern nur ein Urteil. Praxisbeispiele:

- Kratzer vorhanden (ja/nein)

- Teil passt in Lehre (passt/passt nicht)

- Beschichtung vollständig (ja/nein)

- Prüfsystem: Dies ist mehr als nur der Prüfer. Das System umfasst die gesamte Kette:

- Mensch (Prüfer mit seiner Schulung und Erfahrung)

- Prüfmittel (z.B. eine Grenzlehre, eine Schablone, das eigene Auge)

- Prüfanweisung (die schriftliche Vorgabe) und

- Umgebung (Licht, Lärm, Ergonomie)

- Fähigkeit: Dies ist das Endresultat – die messbare Leistung des gesamten Prüfsystems. Eine hohe Fähigkeit bedeutet, dass das System zuverlässig und wiederholgenau korrekte Entscheidungen trifft.

Die 4 Hauptziele einer attributiven Prüfung im Qualitätsmanagement

Die Durchführung einer attributiven Prüfung ist keine Option, sondern strategische Notwendigkeit. Mit ihr werden vier zentrale Geschäftsziele verfolgt.

- 1. Objektivierung der Prüferleistung: Schluss mit dem „Bauchgefühl“ und subjektiven Einschätzungen. Die Analyse liefert Ihnen belastbare, statistische Kennzahlen über die tatsächliche Leistung Ihrer Prüfer und des gesamten Prozesses. Sie können schwarz auf weiß sehen, wo Schulungsbedarf besteht oder Prozesse unklar sind.

- 2. Drastische Reduzierung von Fehlentscheidungen: Jede Fehlentscheidung kostet Geld. Die attributive Prüfung hilft, zwei teure Fehlerarten zu minimieren:

- Kundenausschuss (Fehler 2. Art / β-Risiko): Ein fehlerhaftes Teil wird fälschlicherweise als „gut“ bewertet und zum Kunden geschickt. Dies ist der teuerste Fehler (Imageverlust, Rückrufe).

- Herstellerausschuss (Fehler 1. Art / α-Risiko): Ein einwandfreies Teil wird fälschlicherweise als „schlecht“ bewertet und verschrottet. Dies verursacht unnötige interne Kosten.

- 3. Schaffung einer verlässlichen Datengrundlage: Alle Ihre nachgelagerten Qualitätswerkzeuge, wie z.B. SPC-Regelkarten (Statistical Process Control), sind nur so gut wie die Daten, die Sie eingeben. Wenn Ihr Prüfsystem nicht fähig ist, sind Ihre Prozessdaten unzuverlässig und Ihre Entscheidungen basieren auf falschen Informationen.

- 4. Erfüllung von Normen und Kundenanforderungen: In vielen Branchen, insbesondere in der Automobilindustrie, ist der Nachweis fähiger Mess- und Prüfprozesse eine zwingende Anforderung. Standards wie die IATF 16949 fordern explizit die Durchführung von Messsystemanalysen (MSA), zu denen auch die attributive Prüfung gehört.

In 5 Schritten zur erfolgreichen attributiven Prüfung: Ein praxisorientierter Leitfaden

Eine erfolgreiche Prüfung folgt einem strukturierten Plan. Halten Sie sich an diese fünf Schritte, um aussagekräftige und verlässliche Ergebnisse zu gewährleisten.

- Schritt 1: Planung & Vorbereitung

- Team: Benennen Sie einen verantwortlichen Moderator und die zu prüfenden Prüfer (üblicherweise 2-3).

- Prüfmerkmal: Definieren Sie unmissverständlich, was geprüft wird (z.B. „Vorhandensein von Grat an Bohrung X“).

- Prüfanweisung: Stellen Sie sicher, dass eine klare, bebilderte Arbeits- und Prüfanweisung existiert und allen Prüfern bekannt ist.

- Schritt 2: Die kritische Teileauswahl

- Dies ist der wichtigste Schritt, der über Erfolg oder Misserfolg entscheidet! Wählen Sie ein Set von ca. 50 Teilen aus. Dieses Set muss repräsentativ für Ihren Prozess sein und zwingend sogenannte Grenzfälle (auch Meisterteile genannt) enthalten. Das sind Teile, die sehr nahe an der Gut-/Schlecht-Grenze liegen. Eine gute Mischung ist ca. 50% eindeutig gute Teile, 25% eindeutig schlechte Teile und 25% schwierige Grenzfälle. Jedes dieser Teile benötigt ein bekanntes, von Experten festgelegtes Referenzergebnis.

- Schritt 3: Die Durchführung der Prüfung

- Verdeckt & Zufällig: Die Teile müssen den Prüfern in zufälliger Reihenfolge vorgelegt werden. Kein Prüfer darf das Referenzergebnis oder die Ergebnisse der anderen Prüfer kennen.

- Wiederholungen: Jeder Prüfer bewertet jedes Teil mehrfach (üblicherweise 2 bis 3 Durchgänge). Zwischen den Durchgängen werden die Teile neu gemischt, um Lerneffekte zu minimieren.

- Schritt 4: Systematische Datenerfassung

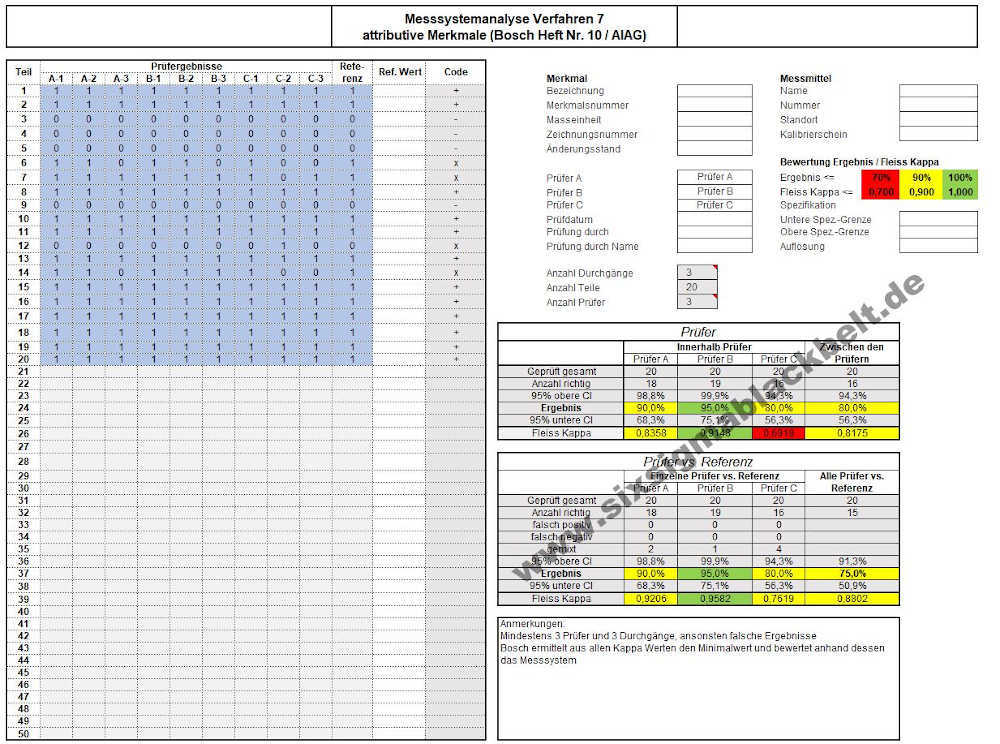

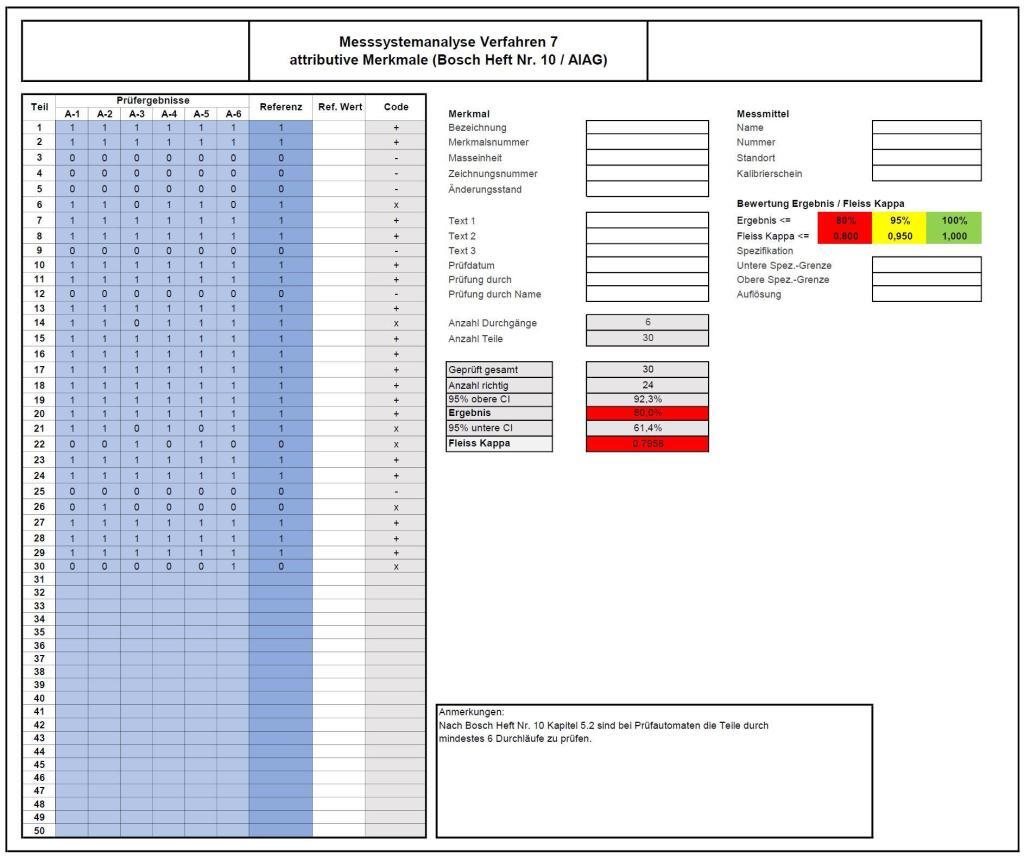

- Alle Prüfergebnisse (Prüfer A, Teil 1, Durchgang 1 -> Ergebnis „i.O.“) müssen sorgfältig und lückenlos dokumentiert werden. Hierfür eignen sich standardisierte Formulare oder unsere MSA 7 Excel-Vorlage, die den Prozess vereinfacht und Fehler bei der Eingabe reduziert.

- Schritt 5: Auswertung & Maßnahmenableitung

- Die gesammelten Daten werden nun statistisch ausgewertet, um die relevanten Kennzahlen (z.B. Kappa-Wert) zu berechnen. Der beste Bericht ist jedoch wertlos, wenn er in der Schublade landet. Die Ergebnisse müssen im Team besprochen und konkrete, nachverfolgbare Verbesserungsmaßnahmen definiert werden (z.B. Prüferschulung, Optimierung der Beleuchtung, Überarbeitung der Prüfanweisung).

Kappa, Signalerkennung & Co: Welche Methode ist die richtige für Sie?

Während die Kappa-Methode am weitesten verbreitet ist, ist sie nicht die einzige. Ein Verständnis der Alternativen zeigt wahre Expertise. Hier ist ein direkter Vergleich, der Ihnen hilft, die richtige Methode für Ihren Anwendungsfall zu wählen.

| Kriterium | Kappa-Methode (nach Fleiss) | Signalerkennungsmethode (nach Bowker) |

| Grundprinzip | Misst die Übereinstimmung der Prüfentscheidungen im Verhältnis zur rein zufälligen Übereinstimmung. Bewertet die Konsistenz. | Basiert auf der Hypothese, dass jedes Teil ein „Signal“ aussendet (gut oder schlecht) und analysiert die Fähigkeit des Prüfers, dieses Signal korrekt zu empfangen. |

| Zentrale Kennzahl | Cohen’s Kappa (κ): Ein einzelner Wert, der die Gesamtgüte der Übereinstimmung angibt. | Effektivität, Fehlerrate, Falschalarmrate: Liefert ein detaillierteres Bild der verschiedenen Fehlerarten. |

| Vorteile | Weit verbreitet, leicht verständlich, von vielen Normen (z.B. AIAG) akzeptiert. Der Kappa-Wert ist eine intuitive „Schulnote“ für das System. | Sehr aussagekräftig bei Grenzfällen. Trennt klar zwischen dem Risiko für den Kunden (Fehlerrate) und internen Kosten (Falschalarmrate). |

| Nachteile | Kann bei unausgewogener Teileverteilung (z.B. 95% Gutteile) zu irreführenden Ergebnissen führen (das „Kappa-Paradoxon“). | Die Berechnung ist komplexer und erfordert in der Regel eine Softwareunterstützung. Weniger verbreitet und bekannt. |

| Unsere Empfehlung | Die Kappa-Methode ist die Methode der Wahl. Sie bietet die perfekte Balance aus Aussagekraft, Einfachheit und Normenkonformität. Unsere MSA 7 Excel-Vorlage basiert auf diesem praxiserprobten Standard. | Die Signalerkennungsmethode ist eine hervorragende Ergänzung für Experten und bei sicherheitskritischen Bauteilen, bei denen eine tiefere Analyse der Fehlerarten erforderlich ist |

Der Kappa-Wert (κ) einfach erklärt: Besser als Raten?

Der Kappa-Koeffizient (κ) ist das Herzstück der Kappa-Methode. Er beantwortet eine simple, aber entscheidende Frage: „Um wie viel Prozent ist die Übereinstimmung unserer Prüfer besser als das, was sie durch reines Raten erzielen würden?“

Stellen Sie sich vor, zwei Prüfer stimmen in 90% der Fälle überein (Po = beobachtete Übereinstimmung). Bei einer 50/50-Verteilung von Gut- und Schlecht-Teilen würden sie rein zufällig bereits in 50% der Fälle übereinstimmen (Pe = zufällige Übereinstimmung). Der Kappa-Wert setzt diese beiden Werte ins Verhältnis und quantifiziert die tatsächliche, darüber hinausgehende Leistung.

Für die Praxis sind folgende Grenzwerte (nach Bosch Heft Nr. 10) entscheidend:

- κ > 0,9: Das Prüfsystem ist akzeptabel / fähig.

- 0,70 < κ < 0,9: Das Prüfsystem ist bedingt fähig. Verbesserungen sind zwingend erforderlich.

- κ < 0,7: Das Prüfsystem ist nicht fähig. Die Ergebnisse sind unbrauchbar.

Zahlen, Daten, Fakten: So interpretieren Sie Ihre Ergebnisse richtig

Ein fähiges Prüfsystem wird nicht nur über den Kappa-Wert definiert. Eine ganzheitliche Analyse betrachtet mehrere Kennzahlen, um ein vollständiges Bild zu erhalten:

- Effektivität (Accuracy): Die „Gesamttrefferquote“. Wie viel Prozent aller getroffenen Prüfentscheidungen (über alle Prüfer und Teile hinweg) waren korrekt? Eine hohe Effektivität ist die Grundvoraussetzung.

- Übereinstimmung Prüfer mit Referenz: Wie gut stimmt jeder einzelne Prüfer mit dem korrekten Ergebnis überein? Hier erkennen Sie individuelle Stärken und Schwächen.

- Übereinstimmung Prüfer mit Prüfer: Wie gut stimmen die Prüfer untereinander überein? Hohe Abweichungen deuten auf unklare Prüfkriterien oder unterschiedliche Interpretationen hin.

Praxis-Workshop: Ihre erste attributive Prüfung mit unserer MSA 7 Excel-Vorlage

Sie haben die Theorie verstanden – jetzt geht es an die Umsetzung. Die manuelle Berechnung all dieser Kennzahlen ist fehleranfällig und zeitaufwendig. Unsere MSA 7 Excel-Vorlage für die attributive Prüfung nimmt Ihnen diese Arbeit ab und führt Sie sicher durch den Prozess.

- Schritt 1: Einfache Dateneingabe

- Tragen Sie die Namen der Prüfer, die Teilenummern und die Referenzergebnisse in die übersichtliche Eingabemaske ein. Anschließend erfassen Sie die Prüfergebnisse für jeden Durchgang. Die intuitive Struktur verhindert Fehler und spart wertvolle Zeit.

- Schritt 2: Automatische Auswertung auf Knopfdruck

- Vergessen Sie komplexe Formeln! Sobald Ihre Daten eingegeben sind, berechnet die Vorlage vollautomatisch alle relevanten Kennzahlen.

- Schritt 3: Ergebnisse sofort verstehen

- Ein klares, grafisches Dashboard mit Ampelfarben zeigt Ihnen auf einen Blick, wo Ihr Prüfsystem steht. Sie erkennen sofort, ob Handlungsbedarf besteht und wo die Schwachstellen liegen.

- Schritt 4: Professionellen Bericht erstellen

- Die Vorlage generiert einen druckfertigen Bericht, den Sie direkt für Ihre Audits (z.B. nach IATF 16949) oder interne Präsentationen verwenden können.

Ihre Vorteile auf einen Blick:

✅ Sofort einsatzbereit: Kein Setup, keine Installation.

✅ Normenkonform: Berechnung nach den Vorgaben der AIAG.

✅ Vollautomatisch: Spart Stunden an manueller Rechenarbeit.

✅ Visuelles Dashboard: Ergebnisse auf einen Blick verständlich.

✅ Einmaliger Kauf: Keine Abos, unbegrenzt für alle Ihre Projekte nutzbar.

Aus der Praxis: Die 7 häufigsten Fehler und wie Sie sie sicher vermeiden

- Fehler: Die Teileauswahl enthält keine Grenzteile.

- Konsequenz: Das System erscheint fähiger, als es ist, weil es nur einfache Entscheidungen treffen muss. Das wahre Risiko bei schwierigen Teilen bleibt unentdeckt.

- Lösung: Beziehen Sie aktiv Teile ein, die knapp an der Spezifikationsgrenze liegen.

- Fehler: Die Prüfer kennen das Referenzergebnis oder sehen die Ergebnisse der Kollegen.

- Konsequenz: Die Prüfung ist nicht mehr „blind“. Die Ergebnisse sind verzerrt und spiegeln nicht die wahre Fähigkeit wider.

- Lösung: Sorgen Sie für eine strikte Trennung und unabhängige Bewertung. Der Moderator sammelt die Ergebnisse verdeckt ein.

- Fehler: Die Prüfanweisung ist unklar oder mehrdeutig.

- Konsequenz: Jeder Prüfer entwickelt seine eigene Interpretation von „kleiner Kratzer“ oder „leichter Grat“. Die Übereinstimmung der Prüfer ist zwangsläufig schlecht.

- Lösung: Verwenden Sie klare Definitionen, Bilder und physische Grenz-/Referenzmuster.

- Fehler: Ein guter Kappa-Wert wird als Freifahrtschein gesehen.

- Konsequenz: Eine hohe Fehlerrate (Miss Rate) wird übersehen, obwohl das Kundenrisiko enorm ist.

- Lösung: Betrachten Sie immer alle Kennzahlen. Eine Fehlerrate > 5% ist fast immer inakzeptabel, selbst bei gutem Kappa-Wert.

- Fehler: Die Prüfung wird nicht wiederholt, nachdem Maßnahmen umgesetzt wurden.

- Konsequenz: Sie wissen nicht, ob Ihre Verbesserungen (z.B. eine Schulung) tatsächlich gewirkt haben.

- Lösung: Planen Sie nach der Umsetzung von Maßnahmen eine erneute, kleinere Prüfung zur Bestätigung des Erfolgs.

- Fehler: Die Umgebungsbedingungen werden ignoriert.

- Konsequenz: Ein Prüfer kann bei schlechter Beleuchtung oder unter Zeitdruck unmöglich gute Ergebnisse liefern.

- Lösung: Führen Sie die Prüfung unter realen, aber optimierten Arbeitsbedingungen durch.

- Fehler: Es werden keine Maßnahmen aus schlechten Ergebnissen abgeleitet.

- Konsequenz: Die Prüfung war eine reine Zeit- und Ressourcenverschwendung.

- Lösung: Jeder Analyse muss ein PDCA-Zyklus (Plan-Do-Check-Act) mit klaren Verantwortlichkeiten und Terminen folgen.

Abgrenzung: Attributive vs. variable Messsystemanalyse (MSA 1 – 6)

Es ist wichtig, die attributive Prüfung klar von der variablen MSA abzugrenzen.

- Die attributive Prüfung (wie hier beschrieben) bewertet eine Ja/Nein-Entscheidung oder eine Kategorisierung. Das Ergebnis ist ein Urteil. (Beispiel: Prüfung mit einer Grenzlehre).

- Die variable MSA (z.B. Gage R&R, Verfahren 1, 2, 3) bewertet die Fähigkeit eines messenden Prüfmittels, einen exakten numerischen Wert zu liefern. Das Ergebnis ist eine Zahl mit einer Einheit. (Beispiel: Messung eines Durchmessers mit einem Messschieber).

Beide Verfahren sind entscheidende Bestandteile eines umfassenden Qualitätsmanagements, adressieren aber unterschiedliche Arten von Prüfprozessen.

Fazit: Qualitätssicherung beginnt mit einem fähigen und vertrauenswürdigen Prüfprozess

Die attributive Prüfung ist weit mehr als eine statistische Übung. Sie ist ein fundamentales Management-Werkzeug, das Unsicherheit in Sicherheit, Meinungen in Fakten und Risiken in kontrollierte Prozesse verwandelt. Ein fähiges Prüfsystem ist das Fundament, auf dem Ihre gesamte Produktqualität und das Vertrauen Ihrer Kunden aufbauen.

Indem Sie Ihre Prüfprozesse objektiv bewerten und systematisch verbessern, schützen Sie Ihr Unternehmen aktiv vor teuren Fehlern und stärken Ihre Wettbewerbsposition. Investieren Sie nicht nur in die Perfektion Ihrer Produkte, sondern auch in die nachgewiesene Fähigkeit, diese Perfektion verlässlich zu beurteilen.

Norm zur Messsystemanalyse (MSA) Verfahren 7 – attributive Prüfung

Die Entscheidung, ob ein Prüfverfahren prozessfähig ist, wird gemäß der Norm ISO 22514-7 (Fähigkeit von Messprozessen) oder dem VDA-Band 5 zur Messsystemanalyse (MSA) getroffen. In diesen Richtlinien wird die attributive Prüfung als Verfahren 7 bezeichnet.

Annahmekriterien für die Prüfung nach Bosch Heft Nr. 10

Wie viele Teile und Prüfer benötige ich für eine aussagekräftige Studie?

Die gängigste und praxiserprobte Empfehlung ist 3 Prüfer, 50 Teile und 3 Wiederholungen pro Prüfer. Dies ergibt 450 Datenpunkte und stellt eine statistisch robuste Basis dar.

Was sind die ersten Schritte bei einem schlechten Kappa-Wert (< 0,75)?

Analysieren Sie die Detailergebnisse. Liegt es an einem Prüfer (Schulungsbedarf)? An der Übereinstimmung aller (Prüfanweisung unklar)? Typische Maßnahmen sind: Überarbeitung der Prüfanweisung mit klaren Bildern, Bereitstellung von physischen Grenzmustern (wie sieht ein „guter“ vs. „schlechter“ Kratzer aus?), Verbesserung der Ergonomie und Beleuchtung am Prüfplatz und gezielte Prüferschulungen.

Reicht Excel für die attributive MSA oder brauche ich eine teure Spezialsoftware?

Für 95% aller Anwendungen, insbesondere in kleinen und mittelständischen Unternehmen (KMU), bietet eine standardisierte und validierte Excel-Vorlage wie unsere die perfekte Balance aus Kosten, Nutzen und einfacher Handhabung. Sie deckt alle normativen Anforderungen ab, ohne den Overhead und die hohen Lizenzkosten einer komplexen QM-Software-Suite. Spezialsoftware wird erst bei extrem hohen Datenvolumina oder in Konzernstrukturen mit spezifischen IT-Integrationsanforderungen wirklich notwendig.

Video zum Ablauf Messsystemanalyse Verfahren 7 – attributive Prüfung

Messsystemanalyse (MSA) Verfahren 7 – attributive Prüfung – Prüfautomat

Eine Sonderform der MSA 7 ist die attributive Prüfungen von Prüfautomation. Als Beispiel gilt eine mechanischer Sortiertopf, mit dem Materialein mit bestimmten Attributen sortiert werden. Dies können zum Beispiel Schrauben mit bestimmten Formen oder Abmessungen sein.

Können die Bewertungen durch die Handhabung und/oder die Subjektivität des Prüfpersonals beeinflusst werden (z.B. bei manuellen Lehren- oder Sichtprüfungen), müssen die Prüfobjekte von mehreren (mindestens 3) Prüfern, jeweils in mehreren Durchgängen (mindestens 3) bewertet werden.

Wenn Handhabung und/oder Subjektivität keine Rolle spielen (z. B. bei Prüfautomaten), müssen die Prüfobjekte in mehreren (empfohlen mindestens 6) Prüfdurchgängen geprüft werden.

In beiden Fällen ist die Reihenfolge der Prüflinge für jeden Prüfdurchgang zufällig zu wählen. Die Prüfergebnisse sind zu dokumentieren.

Prüfanweisungen in der attributiven Prüfung

Detaillierte Prüfanweisungen mit genauen Prüfbedingungen sind für die attributive Prüfung unerlässlich. Der individuelle Einfluss eines Prüfers auf Ausschussraten und Qualitätskosten kann erheblich sein, da jeder Prüfer bei fehlenden Prüfanweisungen individuell nach bestem Wissen und Gewissen entscheidet. Dies führt trotz unveränderter Prozesse zu prüferabhängigen, stark schwankenden Reklamations- und Ausschussraten, was im Qualitätsmanagement unbedingt vermieden werden sollte.

Mitarbeiterschulung in der attributiven Prüfung

Umfangreiche und regelmäßige Schulungen der Mitarbeiter sind unerlässlich, wenn qualitative Merkmale mittels attributiver Prüfung geprüft werden. Die Schulungen sollten auf den Prüfanweisungen basieren. Zusätzlich empfehlen wir Schulungen an realen Prüfobjekten und anhand von Gut- und Schlechtmustern.

Der Schulungserfolg kann durch Eignungsnachweise überprüft werden. Zur Planung der Schulungen hat sich ein Schulungskalender und eine Qualifikationsmatrix bewährt.

Eignungsnachweis und Prozessfähigkeit in der attributiven Prüfung

Auch in Prozessen, in denen nur attributive Merkmale geprüft werden können, ist es sinnvoll und erforderlich, die Prozessfähigkeit zu untersuchen und nachzuweisen. Dies kann analog zur Prozessfähigkeit von Prozessen mit messbaren Merkmalen erfolgen. In der Messsystemanalyse (MSA) gibt es Vorschriften für den Eignungsnachweis des Prüfverfahrens, auch für attributive Daten und Merkmale.

Attributive Prüfung und Lieferantenmanagement

Die (unzureichende) Lieferqualität ist neben der Liefertreue ein häufiger Streitpunkt im Lieferantenmanagement. In vielen Fällen lässt sich dieser Konflikt zwischen dem reklamierenden Kunden und dem Lieferanten auf nicht ausreichend spezifizierte und detaillierte Prüfanweisungen zurückführen, insbesondere bei der attributiven Prüfung. Das Fehlen oder die Unklarheit von Prüfanweisungen und abweichendes Vorgehen der Prüfer können intern zu 30 bis 40% (!) Ausschuss führen. Unterschiedliche Merkmalsbeurteilungen zwischen Lieferanten und Kunden können zur Ablehnung ganzer Lieferungen und zu rechtlichen Konsequenzen führen.