Die Messsystemanalyse Verfahren 5 (MSA 5) ist ein statistischer Ansatz zur Bewertung der Qualität und Zuverlässigkeit eines Messsystems.

Sie ist ein wesentlicher Bestandteil des Qualitätsmanagements in vielen Branchen, da sie hilft, die Genauigkeit und Konsistenz von Messungen zu gewährleisten.

Der Nachweis gleichbleibend richtiger Messergebnisse erfolgt durch die Überwachung des Langzeitverhaltens eines Messprozesses und die entsprechende Beurteilung der Stabilität (Messbeständigkeit) der Messeinrichtung. Dabei wird auf eine ähnliche Vorgehensweise wie bei einer x-s-SPC-Regelkarte zurückgegriffen.

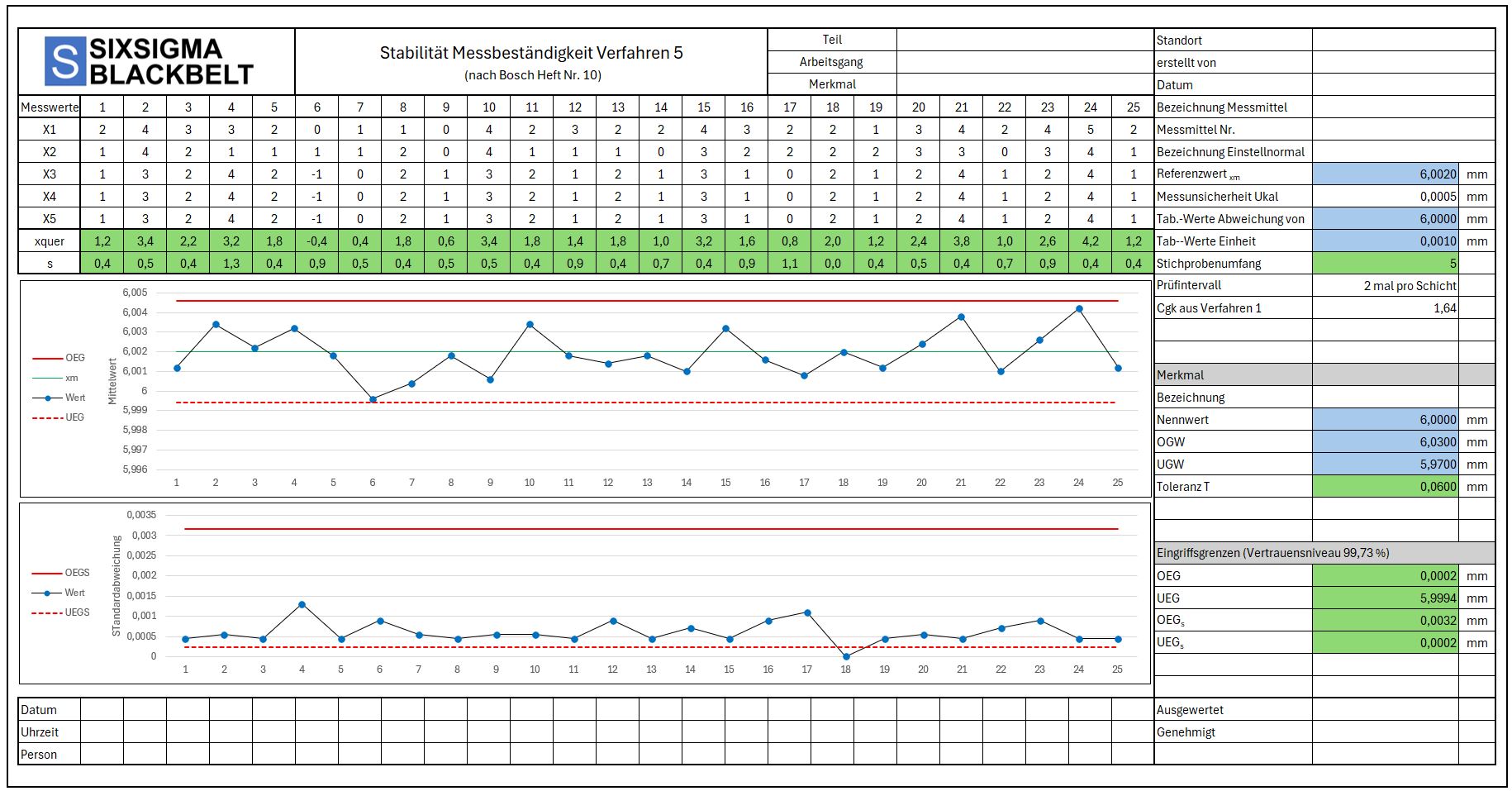

Eine Folge von Messungen kann als Messprozess aufgefasst werden, der Messwerte „erzeugt“. Daher können die aus der SPC bekannten Verfahren und Regeln analog auf Messprozesse angewendet werden, um deren dauerhafte Beherrschbarkeit (zeitliche Stabilität) zu überwachen. Die Überwachung erfolgt mit der unten abgebildeten Excel Vorlage.

Die MSA 5 oder Messsystemanalyse Verfahren 5 reiht sich in die Messsystemanalysen Verfahren 1 – 7 ein. Wobei die MSA 1 die Basis aller Messsystemanalysen ist.

Viele Informationen zu den anderen Verfahren finden Sie in dem Beitrag MSA – Messsystemanalyse Messmittelfähigkeit.

Excel Vorlage für die Messsystemanalyse Verfahren 5

Ziel der Messsystemanalyse Verfahren 5 (MSA 5)

Das Hauptziel der MSA 5 ist es, ein tiefgreifendes Verständnis für die Leistungsfähigkeit, hier vor allem die Stabilität, eines Messsystems zu erlangen.

Dies beinhaltet die Identifizierung von potenziellen Problemen, die die Messgenauigkeit beeinträchtigen könnten, wie Gerätefehler, Prozessvariabilität oder menschliche Fehler.

Eine gründliche Analyse ermöglicht es Organisationen, Vertrauen in ihre Messergebnisse zu haben und sicherzustellen, dass diese innerhalb der erforderlichen Toleranzen liegen. Dies ist entscheidend für die Aufrechterhaltung der Produktqualität und die Einhaltung von Industriestandards.

Vorbereitung der Berechnung für die Messsystemanalyse Verfahren 5

Bewertung der Langzeitstabilität

Zunächst ist sorgfältig zu prüfen, ob ein stabiles Langzeitverhalten erwartet werden kann und ausreichend abgesichert ist. Die folgenden Beispiele sind typische Kriterien für die Langzeitstabilität

- Fähigkeitskenngrößen deutlich über oder unter den geforderten Mindest- bzw. Höchstwerten (z. B. Cgk > 2, %GRR < 5%);

- keine (wesentliche) Änderung der Umgebungsbedingungen (z. B. Temperatur, Feuchtigkeit, Erschütterungen) zu erwarten ist

- kein (häufiger) Personalwechsel mit möglicher Beeinflussung des Messverfahrens durch das Bedienpersonal;

- Prüffristen der Prüfmittelüberwachung (d. h. Häufigkeit der Kalibrierung und Justierung) der Messeinrichtung an das Langzeitverhalten (z. B. Drift) der Messeinrichtung angepasst;

- umfassende positive Vorerfahrungen zu stabilem Langzeitverhalten baugleicher (oder vergleichbarer) Messeinrichtungen;

- keine (bestätigten oder unbestätigten) fehlerhaften Teile oder Beanstandungen aus dem Fertigungsprozess in Bezug auf das zu messende Merkmal;

- keine (bestätigten oder unbestätigten) Fehlmessungen, ggf. mit Kunden abgestimmte Messergebnisse;

- keine universell einsetzbare, komplexe Messeinrichtung für unterschiedliche Messaufgaben und Anforderungen;

- keine (starke) Beanspruchung der Messeinrichtung hinsichtlich Verschleiß (z. B. Befestigungen, Spannvorrichtungen, Taster);

- keine driftanfällige Messeinrichtung (z. B. Sensoren, einstellbare elektrische Kenngrößen)

Im Zweifelsfall ist das stabile Langzeitverhalten durch eine Stabilitätsüberwachung nachzuweisen.

Referenzteil (Stabilitätsteil)

Für die Durchführung ist ein Referenzteil (Stabilitätsteil) mit bekanntem Referenzwert xm erforderlich. Dies kann ein Normal oder ein (ggf. entsprechend modifiziertes) Serienteil sein, das die für die Messung relevanten Anforderungen des in Verfahren 1 verwendeten Normals erfüllt.

Bei Verwendung von Serienteilen kann der Referenzwert als Mittelwert aus mindestens 10 Messungen mit einer kalibrierten Messeinrichtung ermittelt werden. Das Referenzteil (Stabilitätsteil) muss eindeutig gekennzeichnet sein

Stichprobengröße (Stichprobenumfang)

Das Referenzteil (Stabilitätsteil) wird in verfahrensspezifisch festgelegten Zeitabständen (Prüfintervalle, Stichprobenintervalle) jeweils mindestens dreimal gemessen (n >= 3).

Eingriffsgrenzen für Stabilitätskarten

Für xm können eingesetzt werden:

- der Referenzwert des Referenzteils (Stabilitätsteils) -> wird für die MSA 5 Excel Vorlage verwendet

- der Mittelwert aus einem Vorlauf (vgl. [AIAG MSA], Kapitel 3, Abschnitt B).

Für s können eingesetzt werden:

- 2,5% der Merkmalstoleranz T (=T/40) -> wird für die hier verwendete MSA 5 Excel Vorlage verwendet oder

- die Standardabweichung aus einem Vorlauf (vgl. [AIAG MSA], Kapitel 3, Abschnitt B) oder

- die Standardabweichung aus Verfahren 1 (nicht empfohlen, da Kurzzeituntersuchung

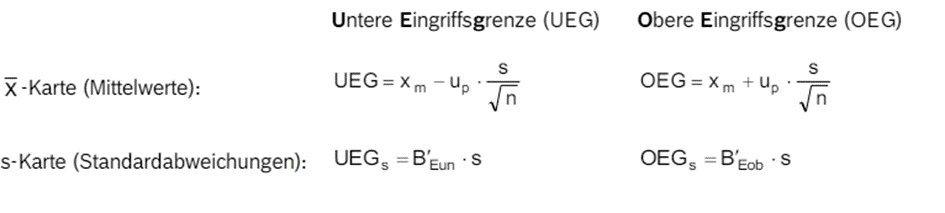

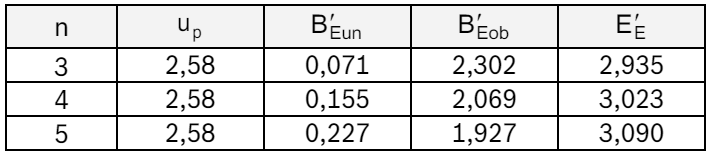

Für n wird der Stichprobenumfang eingesetzt, d.h. die Anzahl Messungen je Stichprobe. up, B‘Eun , B‘Eob und E‘E werden entsprechend dem Stichprobenumfang n gemäß nachstehender Tabelle für Vertrauensniveau 99% eingesetzt.

Prüfintervall (Stichprobenintervall)

Ein geeignetes Prüfintervall wird immer durch das jeweilige Messverfahren und dessen zeitliches Verhalten bestimmt.

Eine allgemein gültige Regelung ist daher nicht möglich.

Grundsätzlich ist sorgfältig zu prüfen, ob ein möglichst kurzes Anfangsprüfintervall oder ggf. die Verkürzung eines bereits festgelegten Prüfintervalls (z. B. mehrere Probenahmen pro Schicht) erforderlich ist. Die folgenden Beispiele sind typische Kriterien für die Notwendigkeit kurzer Intervalle:

- instabiles Messverfahren;;

- Fähigkeitskennwerte im Grenzbereich (z. B. Cgk um 1,33 und/oder %GRR um 10%);

- funktions- / prozesskritisches Merkmal;

- neues Mess- / Prüfverfahren;

- Erfahrungswerte nicht verfügbar;

- wenig zeit- und kostenintensive Prüfungen;

- Forderung nach hoher statistischer Aussagekraft.

Bei der Festlegung und Änderung des Prüfintervalls ist grundsätzlich zu berücksichtigen, dass ausreichend kurze Reaktionszeiten zur Sicherstellung eines rechtzeitigen Teilezugriffs im Fehlerfall (Rückverfolgbarkeit) stets gewährleistet sein müssen.

Anpassung des Prüfintervalls: Gängiges Vorgehen in der Anlaufphase

- Alle Mittelwerte liegen innerhalb der Eingriffsgrenzen, die Änderungen von Wert zu Wert sind deutlich erkennbar und unsystematisch (zufällig): Prüfintervall ist ausreichend; keine Maßnahmen erforderlich.

- Alle Mittelwerte liegen innerhalb der Eingriffsgrenzen, aber es sind keine oder nur geringe Änderungen von Wert zu Wert erkennbar (siehe auch „mittleres Drittel“): Prüfintervall evtl. zu kurz; Intervall verlängern (z.B. verdoppeln); Justierung ggf. mehrfach wiederholen.

- Einige Mittelwerte liegen außerhalb der Eingriffsgrenzen: Prüfintervall evtl. zu lang; Intervall verkürzen (z.B. halbieren); Justierung ggf. mehrfach wiederholen.

Führen auch mehrfache Anpassungen des Prüfintervalls nicht zum Erfolg, sind Ursachen- und Risikoanalysen durchzuführen und ggf. geeignete Maßnahmen einzuleiten

Anpassung des Prüfintervalls: Gängiges Vorgehen in der Produktionsphase

- Alle Mittelwerte liegen innerhalb der Eingriffsgrenzen: Eine Kontrollmessung zu Beginn jeder Schicht ist in der Regel ausreichend.

- Einzelne Mittelwerte liegen außerhalb der Eingriffsgrenzen: Es ist eine Ursachen- und Risikoanalyse durchzuführen und ggf. sind geeignete Maßnahmen einzuleiten (z. B. Kalibrierung, Justierung, Reparatur, Austausch und ggf. anschließend erneute Festlegung des Prüfintervalls wie in der Anfahrphase).

Bei sehr kleinen Toleranzen kann es erforderlich sein, die Messeinrichtung vor jeder Einzelmessung zu kalibrieren. In diesem Fall sind keine Stabilitätskontrollmessungen erforderlich

Durchführung der MSA 5

- Das Referenzteil (Stabilitätsteil) wird in den prozessspezifisch festgelegten Zeitabständen (Prüfintervalle, Stichprobenintervalle) jeweils mindestens dreimal gemessen (n >= 3).

- Die Messwerte werden auf der Stabilitätskarte (Messbeständigkeitskarte) tabellarisch dokumentiert, der Mittelwert und die Standardabweichung jeder Stichprobe berechnet und in zeitlicher Reihenfolge in die x- bzw. s-Karte eingetragen.

- Die x-Karte kann absolut oder relativ zum Referenzwert xm geführt werden, d.h. es werden die Differenzen der Messwerte zum Referenzwert (Residuen) eingetragen.

Auswertung

Die Stabilität eines Messprozesses wird anhand der Stabilitätskarte beurteilt

Stabiler Messprozess

Alle Werte (in der Regel die Mittelwerte) liegen innerhalb der Eingriffsgrenzen und streuen unsystematisch (zufällig). Hinweise auf Instabilität sind nicht erkennbar. Erweist sich das Messverfahren nach der Stabilitätskarte über einen längeren Zeitraum als stabil, kann das Prüfintervall ggf. verlängert werden.

Erweist sich der Messprozess über eine größere Anzahl aufeinander folgender Stabilitätskarten als stabil, kann die Stabilitätsüberwachung ggf. beendet werden.

Instabiler Messprozess

Die Werte weisen eine große Streuung auf, die sich zeitlich unsystematisch verändert, und einige Werte liegen außerhalb der Eingriffsgrenzen.

Hinweise auf mögliche Probleme im Messverfahren::

- Die Werte bilden eine ungewöhnliche (nicht zufällige) Punktefolge. Zur Identifikation kann die sogenannte 7er-Regel angewendet werden, d.h. 7 oder mehr aufeinander folgende Mittelwerte:

- liegen einseitig unter- oder oberhalb von xm (Run)

- oder bilden eine stetig aufsteigende oder absteigende Folge (Trend).

- Innerhalb des mittleren Drittels zwischen den Eingriffsgrenzen liegen:

- mehr als 90%

- oder weniger als 40%

der Werte (Middle Third).

Wird eine Instabilität und/oder ein anderes Problem festgestellt, muss die Ursache ermittelt werden. Zunächst ist zu klären, ob ein Einfluss des Messprozesses oder des Messobjektes vorliegt. Dazu sollte ein weiteres gemessenes Referenzteil (Stabilitätsteil) zur Verfügung stehen.

Gängige Methoden zur Ursachenanalyse sind z. B. Ursache-Wirkung-/Ishikawa-Diagramme (5M), 5 x Warum (Ermittlung von Grundursachen durch systematisches Hinterfragen), Kepner Tregoe (KT), Shainin, Six Sigma (DMAIC).

Zu den häufigsten Ursachen für Grenzwertüberschreitungen gehören Umwelteinflüsse (z. B. Temperaturänderungen, Luftfeuchtigkeit usw.). Diese Parameter sollten bei der Erstellung der Stabilitätskarte dokumentiert werden, um ggf. die Ursachen schnell und mit geringem Aufwand ermitteln und beseitigen zu können.

Die Ursache ist zu beseitigen.

Gegebenenfalls ist der Messprozess zu verbessern und die Notwendigkeit eines erneuten Eignungsnachweises zu prüfen. Die Ursache und die durchgeführten Maßnahmen sind zu dokumentieren (z.B. auf der Rückseite der Stabilitätskarte).

Quelle: Bosch Heft Nr. 10