NDC ist ein Messwert in der Messsystemanalyse. NDC (number of distinct rows) setzt die Gesamtstreuung des Messprozesses (GRR) mit der Produktstreuung (PV) in ein Verhältnis.

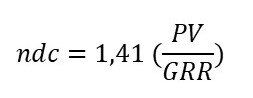

Der ndc berechnet sich mit folgender Formel.

Der ndc bewertet ein Messsytem. Neben dem %GRR – Wert ist dies ein zusätzlicher Wert zur Sicherstellung der MSA. In AIAG Core Tool MSA wird ein ndc von mindestens 5 gefordert.

Weitere Informationen zur MSA 4th finden Sie bei https://www.aiag.org/quality/automotive-core-tools/msa

Die Verwendung innerhalb der Messsystemanalyse MSA 2 und MSA 3 finden Sie im Beitrag Messsystemanalyse.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten