Wertstromanalyse (value stream mapping) ist eine Methode, um den Ist-Zustand eines Prozesses visuell darzustellen. Wertstromanalyse ist die Basis, auf der durch Verringern von Verschwendung ein Prozess optimiert wird. Die Wertstromanalyse im Original value stream mapping (vsm) genannt, stellt den Wertstrom eines Produktes oder Services dar. Neben der Wertstromanalyse finden Sie weitere wichtige Hilfsmittel in der toolbox.

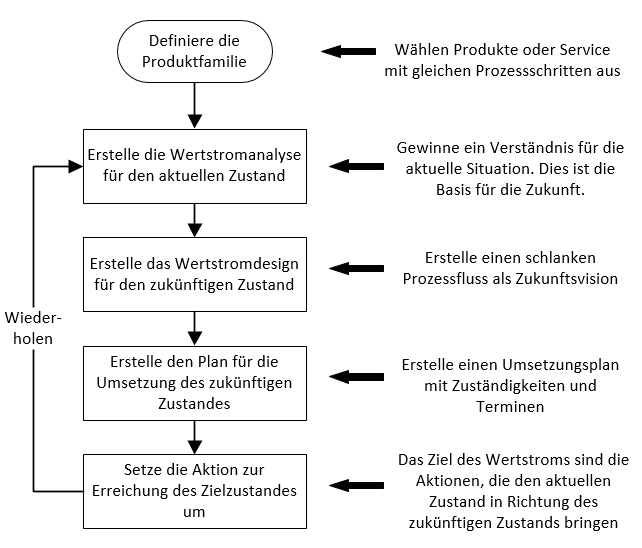

Diese Visualisierung Ihres Wertstroms bildet die Basis für die Gestaltung eines schlanken Produktionssystems. Die Wertstromanalyse ist ein Teil einer Methodik, die aus folgenden einzelnen Schritten besteht:

- Projektziel klären

- Wertstromanalyse

- Wertstromdesign

- Umsetzung der Optimierungsmaßnahmen

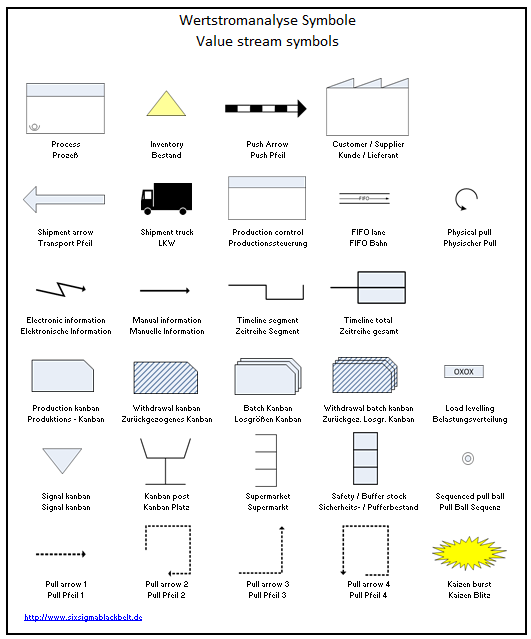

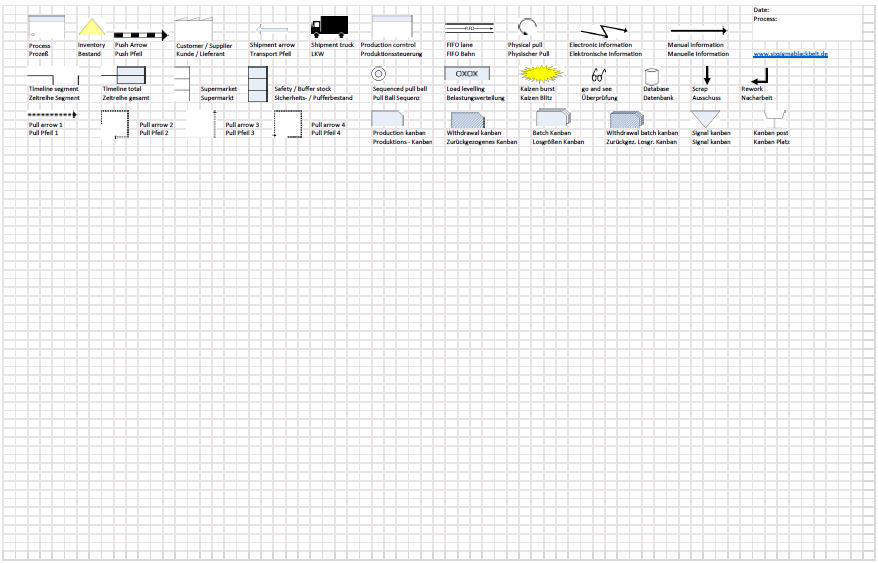

Bevor ich Ihnen die einzelnen Schritte der Methodik erläutere, stelle ich Ihnen die Einordnung der Methodik im Unternehmen vor. Gleichzeitig erkläre ich Ihnen einige Hintergründe, warum diese Methodik überhaupt angewandt ist und welchen Sinn sie hat. Eine Vorlage zur Wertstromanalyse in Form einer Excel Vorlage mit den Symbolen und ihren Bedeutungen ist in der toolbox enthalten, die Sie auf toolbox downloaden können. Nachdem Sie die Methode verstanden haben, beschaffen Sie sich am Besten das notwendige Material und beginnen zu üben.

Wertstromanalyse

Mit der Wertstromanalyse oder dem value stream mapping (VSM) wird der Ist-Zustand des Prozesses detailliert erfasst und visualisiert. Wichtig ist den Gesamtprozess und nicht nur einzelnen Teilschritte des Prozesses zu analysieren. Sie nehmen hierzu alle wichtigen Zahlen, Daten und Fakten auf. Diese Aufnahme gestalten Sie durch Analyse der Produktionsprozesse, des Materialfluss und Informationsfluss. Die Aufnahme werden durch einfache Symbole visualisiert.

Umfassend wurde der Ansatz erstmals von Mike Rother und John Shook in ihrem Buch „Sehen Lernen“ beschrieben. Es gilt als Standardwerk zur Wertststromanalyse und Wertstromdesign. Mike Rother ist bekannt durch seine grundlegenden Werkze zum Lean Management. Das value stream mapping wird häufig im Umfeld von Kaizen Aktivitäten angewendet.

Zielsetzung der Wertstromanalyse ist die effiziente Erfassung und übersichtliche Darstellung der in einer Fabrik vorhandenen Prozesse. Die Wertstromanalyse stellt den Wertstrom eines Produktes oder Services dar.

Folgende Überblick zeigt Ihnen eine bewährte Methodik. Diese Methodik gewährt einen erfolgreichen roten Faden für die Optimierung eines Wertstromes.

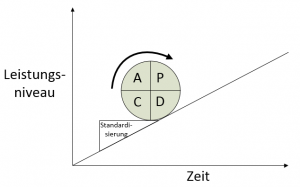

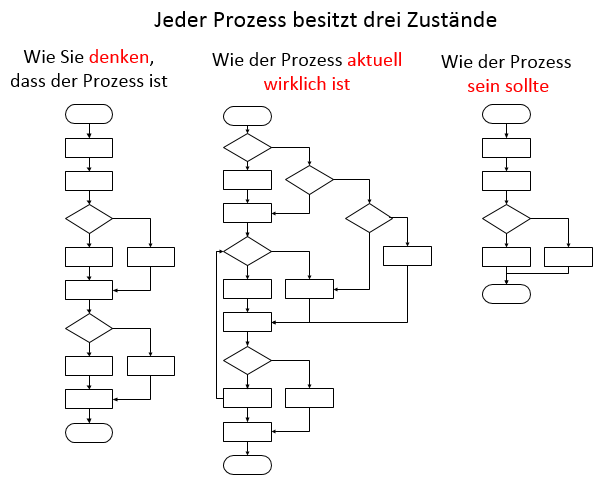

Sie sehen in dieser Darstellung, daß ähnlich dem PDCA – Vorgehens kein Optimalzustand in einem Wertstrom erreicht werden kann. Durchlaufen Sie die Abfolge der Methodik erfolgreich, erreichen Sie immer wieder ein neues Zielniveau. Dieses Niveau gilt es zu stabilisieren. Hat sich das Niveau stabilisiert, stellt man sich die Frage, ob dieses Niveau für den Kunden (intern oder extern) ausreichend ist oder nicht. Je nach Antwort durchlaufen Sie den Verbesserungszyklus ein weiteres Mal, um den Prozess wieder zu optimieren und ihn auf ein verbessertes Leistungsniveau zu heben. Deutlich wird dies an folgendem Bild, das in der Literatur immer wieder verwendet wird.

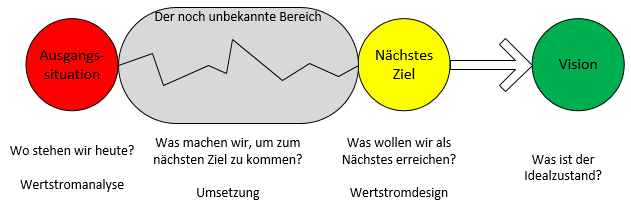

Mir gefällt noch besser die Darstellung auf diesem Bild.

Hier wird noch deutlicher, daß der Weg zum Idealzustand kein gerader Weg ist. Man macht auf dem Weg zum Optimum immer wieder Versuche in diese Richtung zu arbeiten.

Nicht jede Maßnahme der Optimierung führt 100 prozentig zum Ziel. Solange man jedoch das Ziel kennt, kann man den Weg immer wieder korrigieren und Schritt für Schritt dem Ziel näherkommen. Ziel ist dabei den Wertstrom im Sinne des Kunden immer besser optimieren, um der Vision eines idealen Wertstromes immer näher zu kommen. Was dies ist, schildere ich Ihnen im folgenden Verlauf des Artikels.

Wertstrom – value stream

Ein Wertstrom umfasst sämtliche Arbeiten und Aktivitäten die notwendig sind, einen Auftrag zu erfüllen. Der Wertstrom beginnt somit beim Kunden und endet beim Kunden. Der Kunde kann hierbei intern oder extern sein.

Zentrale Grundidee der Wertstromanalyse ist es, immer Kundensicht einzunehmen, denn der Kunde bestimmt die Anforderungen an die Produktion im Ganzen sowie an jeden einzelnen Produktionsprozess. Der Wertstrom orientiert sich am Kunden und definiert ausschließlich aufgrund dessen Bedürfnissen Wertschöpfung und Verschwendung.

Betrachten Sie den Wertstrom, so kümmern Sie sich weniger um den einzelnen Prozessschritt im Detail. Sie betrachten vielmehr die Erstellung des Wertes an einem Produkt oder einem Service aus der Helikopterperspektive. Sie gewinnen einen Blick für das ganze Bild des Wertstromes und geben der Verbesserung des Ganzen, Vorrang vor der Verbesserung der einzelnen Prozessschritte. Sie lernen die Dinge im Zusammenhang zu sehen und zu entscheiden, wo Aktivitäten zur Verbesserung notwendig sind.

Die Betrachtung des ganzheitlichen Wertstromes ist als Konsequenz Aufgabe des Managements. Das Management kann diese Aufgabe auch nicht delegieren. Das Management transportiert und transformiert die Anforderungen des Kunden in die Organisation. Es muß somit wissen, wofür der Kunde bereit ist zu bezahlen. Sie fragen sich, was sind aus Kundensicht wertschöpfendende oder nicht wertschöpfende Schritte innerhalb der Prozesse.

Was bedeutet wertschöpfend oder nicht wertschöpfend?

Nicht alle Aktivitäten innerhalb eines Prozesses steigern der Wert eines Services oder eines Produktes. Wertschöpfende Aktivitäten sind jene Aktivitäten, die den Wert eines Produktes oder Services aus der Sicht des Kunden steigern. Nicht wertschöpfende Aktivitäten sind jene Tätigkeiten, die momentan durchgeführt werden, obwohl sie den Wert aus Kundensicht nicht steigern. Nichwertschöpfende Tätigkeiten eliminieren, reduzieren oder vereinfachen Sie bei der Erarbeitung des Soll – Zustandes.

Sie stellen sich vielleicht die Frage, was ist im Sinne des Kunden wertschöpfend. Letztendlich sind dies all die Dinge für die er bezahlt will. Dies sind eventuell:

- Qualität

- Funktionen

- Lieferzeit

- Liefertreue

Spekulieren Sie nicht. Fragen Sie den Kunden was er von Ihrem Produkt oder Service erwartet. Welche Leistungen sind seiner Meinung nach zu verbessern? Welche Leistungen erfüllen aus seiner Sicht seine Bedürfnisse?

Nach der Klärung dieser Erwartungen und Bedürfnisse wenden wir uns einem weiteren wichtigen Bestandteil der Wertstromanalyse zu.

Mit der Wertstromanalyse entsteht eine hohe Transparenz der Prozessabläufe. Deutlich erkennbar sind die Abläufe, die nicht zur Wertschöpfung beitragen (Verschwendungen). Die Wertstromanalyse dient neben der Identifizierung von Verschwendung hauptsächlich zur Darstellung von Liefer- und Durchlaufzeiten.

Lieferzeiten und Durchlaufzeiten

Die Durchlaufzeiten erfahren bei der Erstellung der Wertstromanalyse eine besondere Bedeutung. Die Reduzierung der Durchlaufzeit hat bei den Erfindern der Methodik (Toyota) den höchsten Stellenwert. Deutlich wird dies bei folgendem Zitat von Taiichi Ohno (Toyota):

„Alles, was wir tun, ist, auf die Durchlaufzeit zu achten. Von dem Moment, in dem wir einen Kundenauftrag erhalten, bis zu dem Moment, in dem wir das Geld in Empfang nehmen. Wir verkürzen die Durchlaufzeit, indem wir alle Bestandteile eliminieren, die keinen Mehrwert für den Kunden erzeugen.“

James P. Womack, Gründer des Lean Enterprise Institut und Author des Buches „Die zweite Revolution in der Automobilindustrie“ bekräftigte diesen Ansatz. Er erklärt, daß:

„Eine Reduzierung der Durchlaufzeit auf ein Viertel steigert die Produktivität um circa 50% und reduziert die Kosten um circa 20%.“

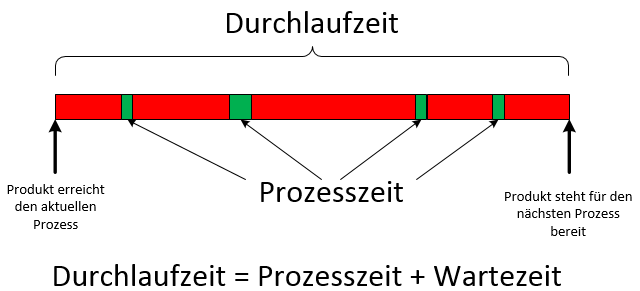

Einen hauptsächlichen Ansatz zur Reduzierung der Durchlaufzeiten bieten die Wartezeiten. Die Durchlaufzeit unterteilt sich in Prozesszeiten und Wartezeiten. Prozesszeiten sind Zeiten bei denen Sie am Produkt oder Service eine Handlung vornehmen. Wartezeit ist die Zeit, bei der das Produkt auf den nächsten Prozess wartet. Bei der Analyse des Wertstromes werden Sie bestürzt sein, wie lange die Wartezeit im Verhältnis zur Prozesszeit ist. Teilweise sind Anteile von 95 % – 98 % Wartezeit innerhalb der Durchlaufzeit üblich.

Ziele der Wertstromanalyse

Die Wertstromanalyse bringt Klarheit in den Prozess.

Warum ist dies wichtig?

Jeder Prozessbeteiligte hat unterschiedliche Vorstellungen von einem Prozess. Es ist wichtig eine gemeinsame Sprache und ein gemeinsames Verständnis für den aktuellen und zukünftigen Prozess zu finden. Um den wahren Zustand des Prozesses zu erfahren, benötigt es keine Diskussionen am Schreibtisch. Gehen Sie vor Ort. Beobachten Sie den Prozess. Sie werden erstaunt sein, was sich in Ihrer Organisation jeden Tag ereignet.

Viele Organisationen haben festgestellt, daß die alleinige Konzentration auf kurzfristige, einzelne Verbesserungsaktionen nicht den erwünschten Erfolg erzielen. Sie sind nicht genug, um die Wettbewerbsfähigkeit nachhaltig zu verbessern. Ein umfassenderer Ansatz zur Verbesserung im Unternehmen ist notwendig.

Die Wertstromanalyse und das Wertstromdesign stellen eine zukünftige Vision und ein zukünftiges Ziel dar. Die Kombination von beiden Ansätzen verbindet die Vision und die abgeleiteten Aktivitäten zur Verbesserung der Prozesse. Gleichzeitig gibt Sie eine Richtung für die sinnvolle Umsetzung vor.

Die Wertstromanalyse und das Wertstromdesign sind Werkzeuge die Ihnen erlauben Verschwendung aus Sicht des Kunden zu sehen. Parallel geben sie Ihnen eine Methode an die Hand, um diese Verschwendung zu eliminieren.

Sie können die entscheidenden Vorteile wie folgt zusammenfassen:

- Die Methoden erfassen und zeigen eine breitere Informationsbereich, als die typischen Prozessdarstellungen

- Macht den Blick frei für den Prozessfluss

- Der Ansatz vermittelt einen übergeordneten Blick auf die Prozesse

- Die Methoden fördern die ganzheitliche Optimierung der Prozesse

- Die Methoden vermitteln, wo zukünftige Projekte, Teilprojekte oder einzelne Verbesserungsmaßnahmen im gesamten Kontext sinnvoll sind

- Die Wertstromanalyse schafft eine bisher nicht bekannte Transparenz entlang des Wertstroms

- Die Methoden helfen bei der Identifikation und Eliminierung von Verschwendung und deren Ursachen

- Die Methoden führen zu einer Fokussierung auf die Aktivitäten, die zur Herstellung eines Wertes für den Kunden notwendig sind

- Die Werkzeuge helfen den Prozess mit allen wichtigen Daten, Informationen und mit verständlichen Symbolen darzustellen

- Die Methoden führen zu einer einheitlichen Sprache und Kommunikation innerhalb der Prozesse

- Schafft Klarheit und Transparenz über die einzelnen Aktivitäten im Prozess (Daten, Zahlen, Fakten)

- Zeigt schnell Handlungsaktivitäten und Prioritäten auf

- Ist die sachliche Grundlage für Diskussionen zu Verbesserungen

- Der Blick wird frei für den Fluss der Produktrealisierung

- Die Prozesse werden verständlich

- Prioritäten zur Verbesserung werden schnell von allen Beteiligten erkannt

- Schafft schnell die Basis für Prozessoptimierungen

Benutzen Sie nicht die Erstellung einer Wertstromanalyse, indem Sie Probleme mit Kaizen Blitzen dokumentieren und anschließend diesen einzelnen Problemen nachgehen. Dies ist kein effektiver Weg um eine Verbesserung zu erreichen. Die Verbesserung ist in diesem Fall eher zufällig.

Das wichtigste Ziel für die Erstellung einer Wertstromanalyse des aktuellen Prozesse ist nicht die Darstellung von Problemen, Verschwendungen oder Verbesserungsmöglichkeiten um kurzfristige Lösungen zu generieren.

Das wichtigste Ziel ist die Basis für das Verständnis des aktuellen Prozesses zu schaffen, so daß ein zukünftiger Prozess definiert werden kann.

Bei der Aufnahme kann Ihnen diese pdf Vorlage helfen.

Benötigen Sie noch mehr Fläche zur Darstellung des Prozesses nutzen Sie meine Ressourcen Seite.

Wertstromdesign

Auf der Basis der Darstellung des Ist – Zustandes sind die Verbesserungspotentiale für einen optimierten Soll – Zustand oft schnell zu entdecken. Der Mensch neigt dazu, diese Verbesserungspotentiale schnell umzusetzen, ohne einer sinnvollen, strukturierten Vorgehensweise bei der Umsetzung zu folgen. Dies gilt es zu vermeiden. Im Folgenden stelle ich einen strukturierter Ansatz für das Wertstromdesign dar.

Wie soll ein Wertstrom grundsätzlich gestaltet sein?

Der Wertstrom hält sich in der Gestaltung an die Grundsätze des Lean Management. Im Fokus von lean management steht die Vermeidung von Verschwendung. Sie gestalten einen schlanken Gesamtprozess, der im Idealfall nur noch optimierte Wertströme und wertschöpfende Prozessen enthält. Die konsequente Vermeidung von Verschwendung ist der Schlüssel zum Erfolg. Die einzelnen Bestandteile der Verschwendung sind im Beitrag 7 Arten der Verschwendung im Detail beschrieben. Es sind:

- Transport

- Bestände

- Bewegung

- Wartezeiten

- Überproduktion

- Übererfüllung von Anforderungen

- Ausschuß

Die Verschwendungsarten werden strukturiert durch die Abarbeitung folgender Handlungsfelder angegangen:

- Rhytmus und Fluss

- Steuerung und Sequenz

- Prozesse und Hilfsmittel

Im einzelnen verbirgt sich hinter den Handlungsfeldern folgende Ansätze:

Rhytmus und Fluss

Ziel ist die Schaffung einer kontinuierlichen Fließfertigung durch die Kombination der einzelnen Wertströme. Die Fließfertigung hat sich hierbei am Kundentakt zu orientieren. Der Fluß ist nicht nur auf den physikalischen sondern auch auf den Fluß der Information ausgerichtet. Material- und Informationsfluss geschehen parallel. Die Wertstrommethode ist integrierter Bestandteil der Fabrikplanung.

Steuerung und Sequenz

Zweites Handlungsfeld ist die Steuerung des Flusses. Ziel ist eine massive Vereinfachung der Steuerung. Es sind selbststeuernde Regelkreise in der Fertigung aufzubauen. Die Regelkreise werden über wenige Schrittmacher gesteuert. Die Steuerung der Prozesse wird nah am shopfloor vorgenommen. Ziel ist die massive Vereinfachung der Steuerung. Dies geschieht durch konsequente Nutzung der Shopfloor Steuerung. Unterstützung im Materialfluss erhalten Sie durch die Verwendung von Kanban Regelkreisen oder ähnlichen Prozessregelkreisen. Ziel ist immer die Reduzierung der Durchlaufzeit und Erhöhung der Liefertreue für die einzelnen Teilprozesse und in Summe für den Gesamtprozess.

Hilfreich bei der Auslegung dieser Schritte sind die Inhalte von lean logistics. Ein einfaches Controlling zur Steuerung der einzelnen Sequenzen kann Sie hier unterstützen. Zu erwähnen sind die Ansätze aus:

- TOC (anschaulich erklärt in Goldratts Buch: „Das Ziel“

- Verhältnis von Bestände, Durchsatz und Durchfluss Littles Law

Prozess und Hilfsmittel

In dem Handlungsfeld Prozesse und Hilfsmittel werden die Bestandteile des Wertstromdesign zusammengefaßt die unter den eigentlichen Arbeitsprozessen verstanden werden. Dies sind zum Beispiel Arbeitsplätze, Maschinen, Hilfs- und Betriebsmittel, etc. Diese Bestandteile müssen zur Erreichung des optimalen Wertstrom ebenfalls angepaßt werden. Man realisiert ein verschwendungsfreies, flussgerechtes Wertstromdesign nicht ohne, daß auch in diesen Bereichen die vorhandenen Inhalte und Abläufe angepaßt oder ausgetauscht werden.

Es existiert keine universelle Lösung zur Erreichung des Optimums in den 3 Handlungsfeldern. Jedoch gibt es bewährte Vorgehensweisen, die Grundsätze und Merkmale in einem optimierten Wertstromdesign verwirklichen.

KPI – Qualitätskennzahlen für den optimierten Prozeß

- Wertschöpfungsgrad

Anteil der wertschöpfenden Bearbeitungzeit an der gesamten Bearbeitungszeit - EPEI (Every part every interval)

- Wertstrom Quotient

Anteil der Bearbeitungszeit an der gesamten Durchlaufzeit - OTIF (On time in Full)

Anteil der Lieferungen in der vereinbarten Zeit und der vereinbarten Menge an den gesamten Lieferungen an den direkten Kunden - OEE (Overall equipement efficiency) Gesamtanlageneffektivität

Umsetzungsplanung – von der Wertstromanalyse zum Wertstromdesign

Werkzeuge zur Wertstromanalyse und zum Wertstromdesign

Wertstromanalyse Software

Wertstromanalyse Software wie Excel, Visio, Powerpoint, Minitab oder ähnliches hilft bei der Darstellung im Wertstrom. Wunderbar läßt sich Wertstromanalyse jedoch auch erstellen, indem man Pinnwände, braunes Packpapier und entsprechende Post – it benutzt. Durch das interaktive Arbeiten in der Gruppe können Informationen schnell an die Wand gepinnt werden. Entstehen neue Erkenntnisse oder Ideen, so werden die Wertstrom Symbole schnell umgepinnt und die Informationen auf der Wand entsprechend dargestellt.

Wertstromanalyse und value stream mapping (VSM) als hocheffiziente Methode zur Erkennung von Verschwendung und Steigerung der Wertschöpfung erklären wir in diesem Beitrag. Die Wertstromanalyse unterteilt sich in die

- Prozessanalyse

- Materialflussanalyse

- Bestandsanalyse

- Steuerungsanalyse

- Kennzahlenanalyse.

Anschließend werden spezielle Wertstromanalyse Symbole für die einzelnen Bestandteile der Analyse verwendet, um den Ist – Zustand darzustellen. Das Symbol des Kaizen Blitzes wird zusätzlich verwendet zur Darstellung von Potentialen zur Optimierung des Prozesses.

Als Wertstromanalyse Beispiel werden häufig mehrstufige Prozesse in der Produktion genannt. Die Methode kann jedoch universell verwendet werden. In der Logistik, im Service oder in der Verwaltung sind ebenso Werstromanlyse Beispiele zu finden, bei denen entsprechendes Optimierungspotential umgesetzt wurde.

Im Folgenden wird auf die einzelnen Bestandteile der Wertstromanalyse eingegangen.

Prozessanalyse

Zykluszeit (ZZ)

Der Zeitabstand von der Fertigstellung eines Teiles bis zur Fertigstellung des nächsten Teiles ist die Zykluszeit. Verläßt im Abstand von 32 Sekunde ein Teil eine Stanzmaschine, so ist dies die Zykluszeit. Die Zykluszeit wird während der Ist – Aufnahme im Wertstrom durch Beobachtung ermittelt. Der Aufnehmende beobachtet den Gemba, den Ort der Wertschöpfung. Hierbei wird oft die Methode des Kreidekreises angewendet. In einem weiteren Beitrag werde ich die Methode separat erklären.

Während der Bearbeitung eines Vorganges werden genügend Beobachtungen vorgenommen. Die Anzahl der notwendigen Beobachtungen können statistisch ermittelt werden, um eine Aussage mit entsprechend hoher Sicherheit für den Vorgang zu erhalten (siehe auch Konfidenzintervall). Wichtig ist bei den Ermittlungen von Zeiten in der Wertstromanalyse eine ausreichend hohe Zahl von Beobachtungen zu haben. Die Genauigkeit der Beobachtung ist erst an zweiter Stelle zu nennen. Das Ziel der Prozessanalyse ist zuerst einen Überblick über die einzelnen Bestandteile des Prozesses zu erhalten. Der Prozess soll zuerst als einzelner Prozessschritt und alsdann als ganzer Prozess vollumfänglich verstanden werden.

Bearbeitungszeit (BZ)

Die Bearbeitungszeit stellt die Zeit dar, die ein Teil benötigt, um eine Bearbeitung von Anfang bis Ende zu durchlaufen. Zur Messung macht es Sinn ein Teil bei Eintritt in den Prozess zu markieren und genau die Zeit zu messen, die dieses markierte Teil wieder benötigt, um den Prozess zu verlassen. Die Bearbeitungszeit eines Teiles oder Vorganges wird häufig auch als Durchlaufzeit definiert.

Rüstzeit (RZ)

Die Rüstzeit stellt die Zeit dar die benötigt wird um in der Bearbeitung von einem Teil auf das nächste Teil zu wechseln. In erster Linie interessiert der Gesamtanteil der Rüstzeit, weniger die einzelnen Teile der Rüstzeit. Sollte die Rüstzeit entscheidet für den kompletten Prozess sein, so sollte sie mit der SMED Methode untersucht werden. Bei dieser Methode werden die Rüstzeiten in ihre einzelnen Bestandteile zerlegt und die Optimierungspotentiale aufgezeigt.

Maschinenverfügbarkeit (MV)

Die Maschinenverfügbarkeit wir als Zeit definiert, die eine Maschine zur Bearbeitung zu Verfügung steht. Sie ist ein wichtiger Teil der gesamten Prozessbetrachtung. Sie findet ebenso Eingang in die Betrachtung der OEE (Overall equipement efficiency), der Gesamtanlageneffektivität der Maschinerie.

Verfügbare Arbeitszeit (VA)

Die verfügbare Arbeitszeit gibt an, welche Zeit zur Erbringung der Wertschöpfung zu Verfügung steht. Für die Ermittlung der verfügbaren Arbeitszeit ist es wichtig den Prozeß genau zu kennen. Es macht einen Unterschied ob die verfügbare Arbeitszeit eins zu eins in den Prozeß eingeht, wie zum Beispiel in der Montage, oder aber eher als Anwesenheitszeit zu betrachten ist ohne die der Prozeß trotzdem produzieren könnte.

Für alle Zeiten innerhalb der Wertstromanalyse gilt, daß sie durch Beobachtung am Gemba, also am Ort des Geschehens ermittelt werden müssen. Zeiten in Systemen sind häufig nicht aktuell oder genau genug bestimmt, um die wahren Potentiale im Prozeß zu ermitteln.

Die Prozesskennzahlen werden im Prozesssymbol abgebildet. Dieses Symbol ist das wohl wichtigste Teil der Wertstromanalyse Symbole. Die Symbole gibt es kostenlos als Wertstromanalyse Symbole Excel.xls

Zur Beobachtung des Geschehens vor Ort benötigen Sie nicht viel.

Materialfluss

Ein weiterer wichtiger Teil der Wertstromanalyse ist die Analyse des Materialflusses zwischen den einzelnen Prozessen oder Bearbeitungsschritten. Die Organisation des Materialflusses und die Abhängigkeiten der einzelnen Prozesse werden unterschiedlich dargestellt.

Push Prinzip

In einem Prozessablauf wird häufig das Push Prinzip zu Organisation des Materialflusses verwendet. Die zu bearbeitenden Teile werden vom ersten zum nächsten Prozeß gebracht und dort abgestellt. Der Charakter dieser Steuerung ist, daß das Teil nicht vor dem nächsten Prozeß eingelagert wird, sondern praktisch auf einem Bereitstellungsplatz vor dem nächsten Prozeß wartet. Der Anstoß zur Produktion des Materials wurde hierbei nicht vom nachfolgenden Bearbeitungsschritt gegeben, sondern ganz zu Beginn der Prozeßkette als Ereignis eingeplant und ausgeführt. Bei dem Push Prinzip werden zwei Varianten unterschieden:

Verbindung zweier Prozesse über einen zwanghaften Fluss

Zwei Prozesse sind über einen zwanghaften Fluss verknüpft, wenn die Reihenfolge der folgenden Bearbeitung vom vorhergehenden Prozess bereits festgelegt ist. Dies ist zum Beispiel bei der Verbindung zweier Prozesse über eine Rollenbahn der Fall. Die Teile, die den ersten Prozess verlassen, werden in der Reihenfolge vom zweiten Prozess abgearbeitet.

Pull Prinzip

Ein wichtiger Bestandteil der Wertstromanalyse ist die Bestandsanalyse. In den Beständen und den damit verbundenen Liegezeiten liegt zumeist das größte Potential für Verbesserungen. Es wurden in der Wertstromanalyse Beispiele festgestellt, bei denen 90 % der Optimierungen durch die Beseitigung von Liegezeiten realisiert werden konnten.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten