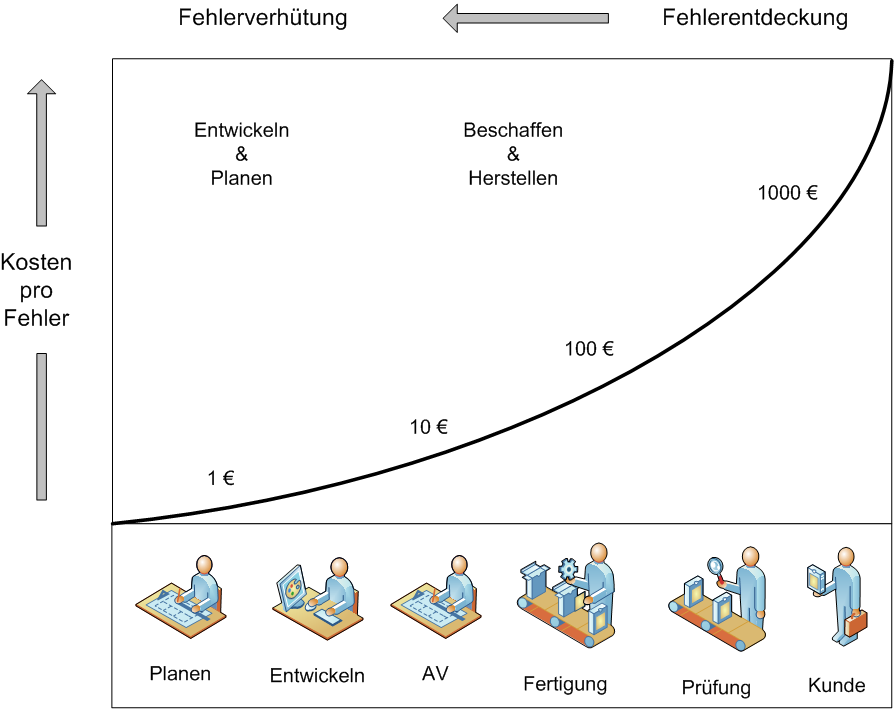

Die Zehnerregel der Fehlerkosten besagt, daß je weiter ein Fehler sich unentdeckt in die späten Phasen des Werdeganges eines Produktes oder Prozesses bewegt – oder gar bis zum Kunden –, umso höher werden die Kosten zur Behebung dieses Fehlers. Eindrucksvoll untermauert wird die Zehnerregel durch die Ergebnisse einiger Studien aus den 70er Jahren in Japan, USA und Großbritannien, die sich mit den Ursachen von Produkt- bzw. Qualitätsmängeln beschäftigten. Alle Analysen lieferten nahezu die gleichen Ergebnisse: Ca. 70 % aller Produktmängel hatten ihre Ursache bereits in der Entwicklung, Konstruktion und Arbeitsvorbereitung. Der Herstellungsprozess selbst hat bezüglich der Endqualität des Produktes offensichtlich eher einen sekundären Einfluss. Eine VDMA-Studie zum Thema „Qualitätsbezogene Kosten“ Anfang der 90er Jahre in der Bundesrepublik bestätigt dieses Ergebnis.

Die Zehnerregel der Fehlerkosten oder rule of ten sagt aus, daß sich die Fehlerkosten für einen nicht entdeckten Fehler von Stufe zu Stufe der Wertschöpfung um den Faktor 10 erhöhen. Je früher ein Fehler entdeckt und beseitigt wird, desto kostengünstiger ist dies für die Organisation.

In Zusammenhang mit der Zehnerregel der Fehlerkosten müssen auch die Ansätze von Deming und dessen Aussage: „Qualität kann nicht erprüft, sie muss erzeugt werden“ gesehen werden (Swiss Deming Institute). Deming hat hier einen entscheidenden Beitrag für das Qualitätsverständnis geliefert. Entscheidend ist ein umfassendes Qualitätsmanagement, daß möglichst frühzeitig im Prozeß aufgesetzt wird.

Fehlerkosten nach DIN 55350

Qualitätsbezogende Kosten in der Definition der DIN 55350-11 im Rahmen des Qualitätsmanagements sind entstehende Fehlerverhütungs-, Prüf- und Fehlerkosten. Dabei gliedern sich die qualitätsbezogenen Kosten nach ihrer zeitlichen Entstehung in drei Bereiche:

- Fehlerverhütungskosten: Kosten, die verursacht sind durch die Analyse und Beseitigung von Fehlerursachen

- Prüfkosten: Kosten, die durch planmässige Prüfungen verursacht sind, die keinen konkreten Fehler zum Anlaß haben, jedoch Fehlerfolgekosten vermeiden sollen

- Fehlerkosten: Kosten, die durch Fehler verursacht sind

Nicht betrachtet werden hierbei die Fehlerfolgekosten. Dies sind Kosten, die durch die mittelbaren oder unmittelbaren Folgen der Fehler entstehen.

Kosten können sowohl in der Organisation auftreten als interne Fehlerkosten, aber auch beim Lieferanten und Kunden als externe Fehlerkosten zu Buche schlagen. Nach der 10 er Regel der Fehlerkosten, sind die externen Kosten beim Kunden im Verhältnis zu den internen Fehlerkosten als weitaus umfangreicher anzusehen. Beispiel für externe Fehlerkosten sind

- Nacharbeit

- Garantieleistungen

- Gewährleistungen

- Produkthaftungskosten

- bis zuletzt Rücktritt vom Kaufvertrag durch den Kunden

Der Lean Ansatz behandelt die Fehlerkosten durch die 7 Verschwendungsarten. Eine der 7 Arten der Verschwendung ist der Bereich der Defects (Fehler).

Unterschiedliche Organisationen benennen die Fehlerkosten unterschiedlich. Thyssen definiert folgende Unterteilung.

Fehlerkosten nach Thyssen

Eine Beschreibung für Fehlerkosten auf der Basis von Definitionen von Thyssen:

| Verhütungskosten | Der finanzielle Aufwand für Bemühungen, damit alles von Anfang an richtig gemacht wird. |

| Prüfkosten: | Der finanzielle Aufwand für Nachsehen, ob alles von Anfang an richtig gemacht wurde. |

| Interne Fehlerkosten: | Der Preis der bezahlt werden muss, wenn herausgefunden wird, dass etwas nicht von Anfang an richtig gemacht wurde. |

| Externe Fehlerkosten: | Der Preis, der bezahlt werden muss, wenn nicht herausgefunden wurde, dass etwas nicht von Anfang an richtig gemacht wurde. |

Six Sigma und Fehlerkosten

Six Sigma hilft Ihnen Fehlerkosten zu vermeiden.

Durch die einzelnen Phasen des Six Sigma Prozesses können Prozessoptimierungen durchgeführt werden, die den Prozess nachhaltig verbessern und somit die Fehlerkosten nachhaltig senken. Ein Hinweis für die Fehlerkosten lassen sich über den CTB – Critical to Business Ansatz finden. Der CTB KPI ist hierbei der KPI der einen Hinweis auf die Möglichkeiten und den Umfang der COPQ (Cost of poor Quality) ergibt.

Als Hilfreich zur Senkung der Fehlerkosten haben sich sogenannte GATE Modells erwiesen. Das GATE Modell sieht nach jeder Phase der Leistungserstellung (Produkt oder Prozess) eine Überprüfung des bisher erreichten Zustand im Vergleich zum angestrebten Ziel vor. Im oben gezeigten Bild könnte dies nun zwischen den Funktionen Planen – Entwickeln – AV – Fertigung und Prüfung stattfinden. Sinnhaft sind entsprechende feed – back Schleifen zwischen den einzelnen Funktionen. Dies geschieht im Rahmen einer Regelkommunikation bei der die einzelnen Ergebnisse des vollzogenen Abschnittes zwischen Lieferanten und Kunden diskutiert und abgenommen werden. Die feed back Schleifen transferieren das Gelernte in die vorgelagerte Funktion und ermöglichen so eine steile Lernkurve für den Leistungserstellungsprozeß.

Die Zehnerregel der Fehlerkosten oder 10er gibt für die einzelnen Bereiche nicht nur ein Maß für die Kostensteigerung der Fehler von Bereich zu Bereich an. Sie ist darüberhinaus auch ein Maß für die Steigung der Lernkurve in der Organisation.

FMEA und Ishikawa

Um Fehler und Fehlerkosten möglichst vorbeugend auszuschließen, wird bei der Prozessplanung häufig die FMEA eingesetzt. Als Prozessplanungstool aus Six Sigma Sicht hat sich DFSS (Design for Six Sigma) bewährt.

Hohe Fehlerkosten sind oft ein Hinweis auf ungünstige und noch zu verbessernde Prozesse. Durch eine Fehler-Ursachen-Analyse werden die Grundursachen der Fehler analysiert und anschließend der Prozess entsprechend der Six Sigma Logik optimiert.

Fehler in Entwicklungsprozessen mit Mizenboushi vermeiden

Ein weiterer Ansatz Fehler bereits frühzeitig in der Entwicklungsphase zu vermeiden stellt Mizenboushi dar.

Mizenboushi ist ein Konzept zur Fehlervermeidung aus Japan. Es bedeutet in etwa „vorbeugende Maßnahmen“. Es wird in der frühen Phase des Produktentwicklungsprozesses eingesetzt. Ziel von Mizenboushi ist es, Schwierigkeiten zu verhindern, bevor sie entstehen. Die Prinzipien des Mizenboushi basieren auf einem Gedankenaustausch aller beteiligten Experten am Produktentstehungsprozess.

Fehlermöglichkeiten werden bereits während der Entwicklungsphase identifiziert. Regelkreise zwischen aktueller Entwicklung und gewonnenem Wissen aus bereits aufgetretenen Produkt- und Prozessfehlern werden genutzt, um Fehler vor der Entstehung zu vermeiden.

Ziel ist die ständige Regelkommunikation ausgehend vom Kunden, über die Organisation hin bis zum Lieferanten. Als Ergebnis entsteht eine lernende Organisation und eine bessere Zuverlässigkeit des Produktes. Es ist somit ein entscheidender Faktor vorhanden um Fehlerfolgekosten bereits in einem frühen Stadium zu vermeiden und insgesamt schneller ein fehlerfreies Produkt an den Markt zu liefern.

Häufig wird Mizenboushi als GD Cube bezeichnet. Die drei Felder des Cube lauten:

- Good Design – Robuste Konstruktion

- Good Discussion – Sachliche Konstruktionserörterung

- Good Dissection – Gemeinsame Verantwortungsaufteilung

Weitere Einzelheiten zu Mizenboushi finden Sie hier.

Praktische Anwendung der Zehnerregel der Fehlerkosten in der Bekleidungsindustrie

Die qualitätsgesicherte Produktentwicklung haben Mitarbeiter am Hohenhein Institut innerhalb eines Forschungsprojektes für die Bekleidungsindustrie angewandt. In dem Forschungsprojekt wurde untersucht, wie die bekannte Zehnerregel auf die Bekleidungsindustrie angewendet werden kann und somit die Fehlerkosten reduziert werden können.

Es war bekannt, dass rund 75% aller Fehlerkosten in der Entwicklungsphase entstehen. Allerdings werden 80% der Produktmängel erst in Folgeprozessen wahrgenommen oder behoben. Dies erhöht die Fehlerkosten nach der oben beschriebenen Zehner-Regel von der Entwicklungs- über die Produktions- zur Nutzungsphase jeweils um den Faktor 10. Sollte der Fehler erst beim Kunden entdeckt wird, addiert sich zu den Fehlerkosten ein Imageverlust für das Produkt, der die reinen Fehlerkosten weit übersteigen kann.

In dem Forschungsprojekt wurde festgestellt, daß die Entwicklung in der Bekleidungsindustrie eher unstrukturiert abläuft.

Ziel war es herauszufinden welche QM Werkzeuge für die kreative und kurzzyklische Produktentwicklung in der Bekleidungsindustrie geeignet sind. Durch eine enge Zusammenarbeit zwischen den Bekleidungsunternehmen als auch den branchenbekannten Herstellern von ERP, PDM und PLM Unternehmen konnten die kritischen Erfolgsfaktoren dargestellt werden. Im folgenden wurden die Erfolgsfaktoren in Meilensteinen, Prüfmechanismen und notwendigen Systemfunktionen umgesetzt.

Die Ergebnisse des Forschungsvorhabens konnten in der Praxis umgesetzt werden. Durch die Beachtung der Zehnerregel und deren konsequente Anwendung zur Vermeidung von Fehlerkosten und Fehlerfolgekosten werden in der Praxis spürbare finanzielle Vorteile erwartet.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten