EPEI (Every part every interval) ist der Zeitraum der vergeht, bis wieder das gleiche Produkt produziert wird. Die Organisation ist so ausgerichtet, daß in festgelegten Intervallen fest definierte Produkte produziert werden. Ziel ist den Bedarf in der Produktion zu glätten. Der Bedarf wird gleichmäßig über eine Zeitperiode verteilt. Die Zeitperiode wird als Intervall bezeichnet. Ein Intervall wird hierbei oft in Tagen, Stunden oder Minuten definiert.

Mit der Verwirklichung von every part every interval erreicht man eine Glättung der Produktion. Die geglätte Produktion führt über die Nivellierung von Schwankungen in Bezug auf Kapazitätsbedarfe, Lagerbestand und Mengen zu einer hohen Effizienz in der Organisation.

Ist eine geglättete Produktion realisiert, können all die Puffer in Kapazität, Lager und Betriebsmittel abgebaut werden, die ursprünglich für die Produktions- und Nachfragespitzen notwendig waren. Die Methodik des EPEI ist eine Vorstufte des one piece flow.

In Japan wird anstatt EPEI häufig das Synonym HeiJunka verwendet.

Sehen wir uns beispielhaft ein EPEI von einer Stunde an.

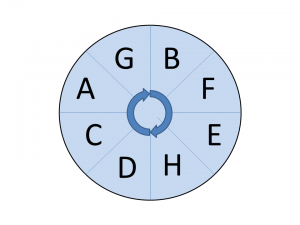

Ein EPEI Wert von einer Stunde bedeutet, daß der gleiche Artikel im Abstand von einer Stunde gefertigt wird. Das Zeitintervall wird häufig in Form eines Rades visualisiert. Nach jedem festgelegten Intervall wird das Rad eine Speiche weitergedreht. Für das untenstehende Rad bedeutet dies, daß nach einem Intervall von G auf A umgestellt wird. Nach dem nächsten Intervall von A auf C und so weiter.

Wollen Sie den Zeitintervall berechnen gehen Sie wie folgt vor.

EPEI Berechnung

Für die Berechnung des EPEI dividiert man die Gesamtauftragszeit durch die Bearbeitungszeit der Teile. Die Division ergibt das EPEI (every part every interval).

Im Detail sind folgende Schritte für die Berechnung notwendig:

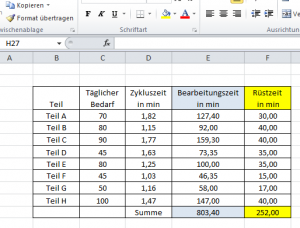

Für die EPEI Berechnung werden in einem ersten Schritt die vom Kunden nachgefragten Einheiten pro Tag mit der Stückzeit pro Einheit multipliziert. Man erhält so die gesamten Bearbeitungszeiten pro Tag.

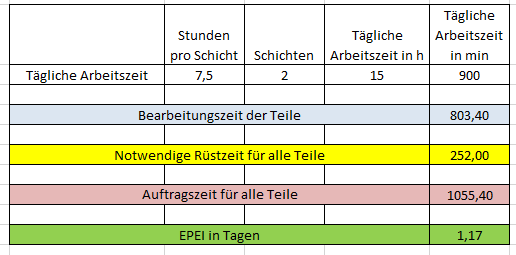

Anschließend wird die zu Verfügung stehende Nettoproduktionszeit pro Tag ermittelt. Die Nettoproduktionszeit pro Tag ergibt sich aus der Bruttoproduktionszeit abzüglich aller Zeiten, die nicht zur Produktion zu Verfügung stehen. Nähere Erläuterungen zu Faktoren, die die Bruttoproduktionszeit verringern, können Sie dem Beitrag OEE (Overall Equipement Effectiveness) entnehmen.

Als Planer rechnet man im nächsten Schritt die Summe der Auftragszeiten aus. Die Auftragszeit addiert man aus der Bearbeitungszeit und den Rüstzeiten aller Teile.

Die Auftragszeit wird anschließend durch die zu Verfügung stehende tägliche Arbeitszeit geteilt. Man erhält somit den EPEI. Dies bedeutet in dem unten dargestellten Beispiel, wird in einem Abstand von 1,17 Tagen das gleiche Los ein weiteres Mal produziert.

Eine Excel Vorlage für die EPEI Berechnung können Sie hier downloaden epei-berechnung-excel-vorlage-20161122.xlsx.

Lean Management und Every part every interval

Aus Sicht des lean management entspricht das ideale Intervall in der Produktion der Kundenbestellung. Die Kundenbestellung wird direkt in den Prozeß überführt. Dies wiederum führt zu schnellen Durchlaufzeiten und geringen Lagerbeständen im Prozeß. Die Vorteile sind somit:

- Geringe Durchlaufzeiten

- Schnelle Bedienung des Kundenwunsches

- Verstetigung der Produktion

- Verringerung der Lagerbestände

- Reduzierung der Kosten

Es wird dann produziert, wenn der Kunde nach dem Produkt verlangt. Es wird eine Produktion in Stückzahl 1 angestrebt. Dies kann häufig nicht sofort wirtschaftlich umgesetzt werden. Der Intervall des EPEI wird in Schritten von großen Zeitabständen in Richtung kleinerer Zeitabstände verringert. So werden Wochenzyklen zu Tageszyklen und später zu Stundenzyklen.

Das Intervall wird zu einem großen Teil von der Losgrößenbildung im Prozeß beinflußt. Je größer die Losgröße desto größer das Intervall. Die Losgröße wird wiederum von der Flexibilität des Prozesses beinflußt. Das EPEI ist somit auch eine Kennzahl für die Flexibilität einer Fertigung. Ziel ist ein hohe Flexibilität und somit ein kleines Zeitintervall.

Die Senkung des Intervalls und somit die wirtschaftliche Produktion von kleinen Losgrößen wird über die Realisierung folgender Inhalte erreicht:

- Reduzierung von Rüstzeiten (SMED Konzept)

- Reduzierung der Variantenvielfalt

- Reduzierung der Bearbeitungsschritte im Prozeß

- Gestalten einer Fließfertigung

- etc.

Ein Weg zur Optimierung des EPEI ist die Gestaltung des Prozesses basierend auf einer Wertstromanalyse und einem anschließenden Wertstromdesign. Mithilfe dieser Methodik können die Verschwendungen im Prozeß reduziert werden. Dies wirkt sich sofort auf das EPEI (every part every interval) aus. Die amerikanische Sicht auf in eine wiederholende Produktion in festgelegten Zeitintervallen wird in diesem Blog andiskutiert.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten