Das Ishikawa-Diagramm mit kostenloser Ishikawa-Diagramm Excel Vorlage werden in diesem Beitrag erklärt. Das Ishikawa-Diagramm ist Bestandteil der großen, kostenlosen Werkzeugsammlung – toolbox.

Was ist ein Ishikawa Diagramm?

Das Ishikawa Diagramm oder Ursache Wirkungs Diagramm ist eine hervorragende Methode, um die potentiellen Ursachen für ein Problem zu sammeln. Die Ishikawa Analyse dient dazu innerhalb des Teams in einem strukturierten Brainstorming alle Ideen zum Thema in übersichtlicher graphischer Weise darzustellen. Die Methodik hilft eine vertiefende Betrachtung der Grundursachen des Problems vorzubereiten. Hierbei werden die einzelnen Ideen zu den Ursachen und auch die Beziehungen zwischen den einzelnen Ursachen dargestellt. Das Ishikawa Diagramm ist in der Literatur auch unter dem Namen Ursache Wirkungs Diagramm, Cause & Effect Diagramm, Fishbone, Fischgrätendiagramm oder Fischgräten Diagramm bekannt.

Das Ishikawa Diagramm ist das bekannteste Tool zur Problemlösung.

In diesem Beitrag findet ihr:

- Viele Ishikawa Vorlagen (Excel, Powerpoint, etc.)

- Grundsätzliche Erklärungen zur Ishikawa Methode

- Wie kann ich ein Ishikawa Diagramm erstellen?

- Wie komme ich zur wirklichen Ursache des Problems?

- Ein Beispiel zum Ursache Wirkungs Diagramm

- Welche Ishikawa Software kann ich verwenden?

- Warum Software im ersten Schritt die Arbeit behindert

- Wie eine strukturierte Ideenfindung zur Lösung der Problemfelder führt

- In 7 Schritten zum Ishikawa Diagramm. Die Kurzanleitung zum Download.

- Zusammenfassung

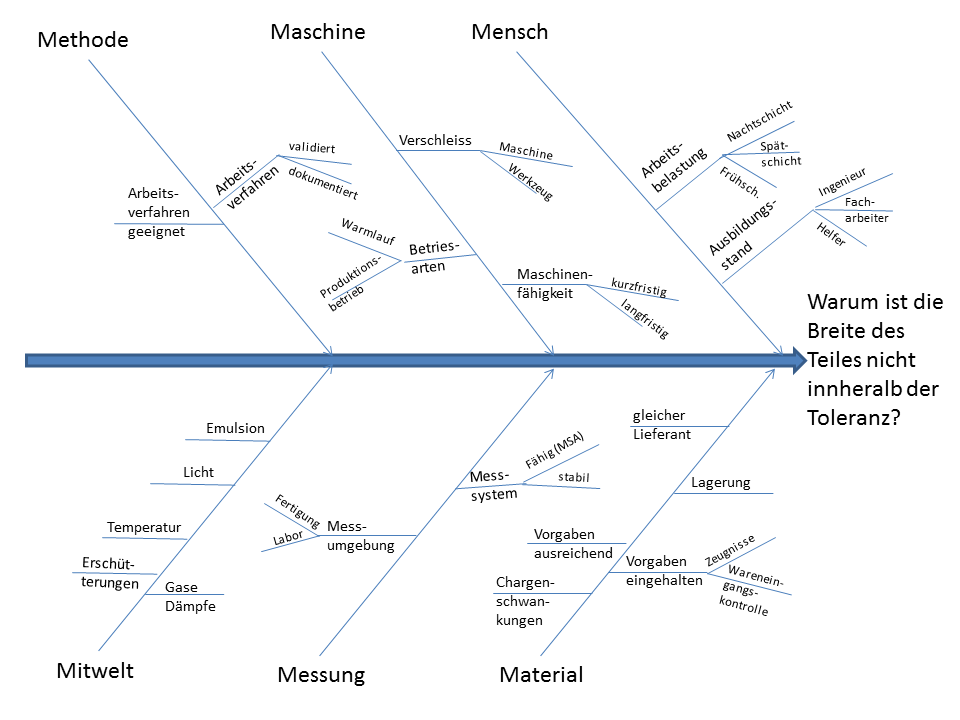

Ishikawa Diagramm Beispiel

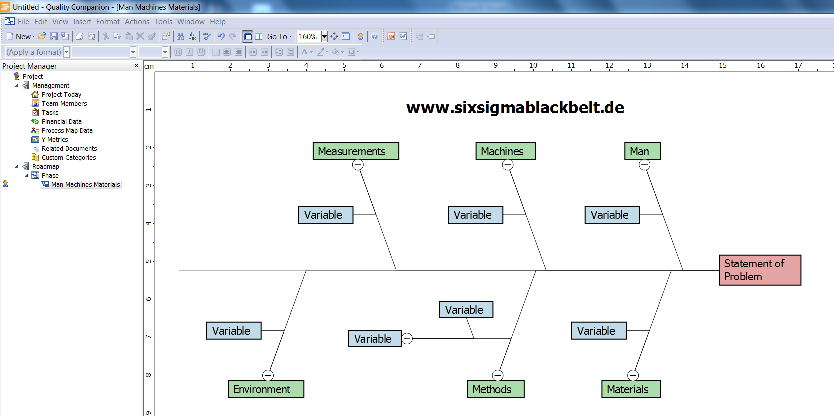

Das Ishikawa Diagramm Beispiel erstellen wir, indem wir eine Fischgräte aufzeichnen, bei der rechts der Kopf als Verlängerung einer Gerade dargestellt wird. Im Kopf wird das Problem oder das Ziel als „Thema“ formuliert. Hierbei wird die Frage möglichst präzise und spezifisch formuliert. Der Kopf (das Thema) wird von den einzelnen Gräten bestimmt. Der Kopf ist somit das Ergebnis der Gräten. Mathematisch ausgedrückt wird dies durch die Gleichung Y = f(x) oder O = P(I). Übersetzt lautet dies, der Output wird bestimmt durch den Prozess zur Verarbeitung des Input.

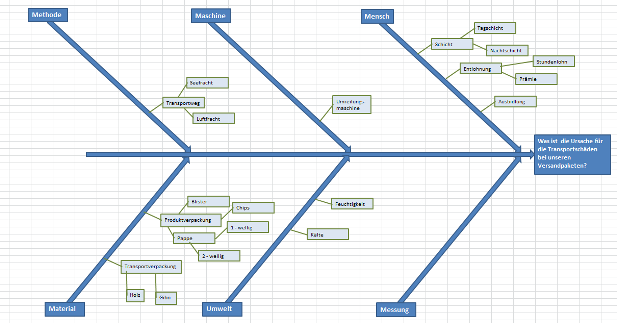

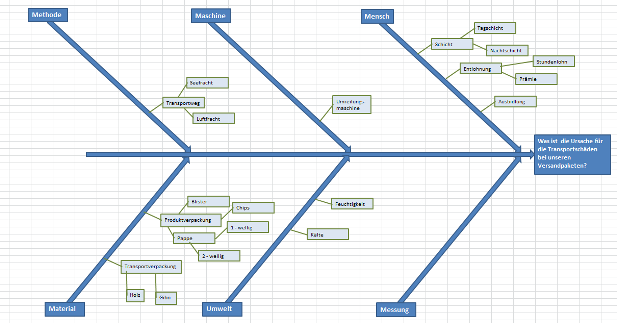

Als Ishikawa Diagramm Beispiel sieht man hier das Thema „Versandverpackung“ kurz angerissen.

Anbei die Ishikawa Diagramm Excel Vorlage 2016 04 05.xls im Orginal und zur kostenlosen Verwendung.

An die zentrale Gräte oder Linie werden die Kategorien der Ursachen des Themas als verbundene Linien angefügt. Hierbei hat sich die Unterteilung in die 6 M´s (Mensch, Maschine, Material, Methode, Mitwelt , Messung) bewährt. Alternativ kann noch das siebte M (Management) ergänzt werden. Gibt es ein sehr spezifisches Thema so können auch andere Benennungen der einzelnen Gräten verwendet werden. Im Marketing beispielsweise

- Produkt

- Preis

- Ort der Interaktion

- Mensch

- Prozess

- etc.

Unter Verwendung von verschiedenen Kreativitätstechniken (Brainstorming, Brainwriting, etc.) werden nun die einzelnen Pfeile mit Inhalt versehen. Unterkategorien zu den Hauptkategorien werden in Form von kleineren Pfeilen an die Hauptpfeile angeheftet. Liegen zu den Unterkategorien noch weitere Detailierungen vor, so werden diese ebenfalls mit noch kleineren Pfeilen an die kleinen Pfeile angeheftet. So ergeben sich immer feinere Verästelungen auch Fischgräten genannt, wie im Ishikawa Diagramm Beispiel oben ersichtlich. Beginnen Sie die einzelnen Kategorien mit Ursachen zu füllen. Achten Sie streng darauf keine Lösungen in das Diagramm einzubringen. In diesem Schritt gilt es nur die Ursachen des Problems zu finden.

Ishikawa Diagramm Fragen zur Detailierung der 6 M

Eine geeignete Methode für die Detaillierung der einzelnen Kategorien ist die 5 x Warum Frage Technik (5-Why). Wie es uns Kinder vormachen, wird zu jeder Aussage nach dem „Warum“ gefragt. Dies geschieht mindestens 5 mal. Man erhält so relativ schnell die Grundursachen für ein Thema. Hilfreich ist bei der Zusammenstellung der Projektmitglieder in dieser Phase Experten zur Gruppe hinzuziehen. Die Gruppe sollte mit Experten zu unterschiedlichen Themen besetzt werden. Dies fördert die Berücksichtigung von unterschiedlichen Gesichtspunkten für ein gemeinsames Problem. Als Input für die einzelnen Felder der Ursachensuche können Sie die folgende Fragen als Ishikawa Diagramm Vorlage verwenden.

Fragen die Sie zu den einzelnen M´s stellen können sind zum Beispiel:

Messung

(Instrumente, die die Prozessleistung überwachen)

- Ist die Messung für das Problem relevant?

- Zeigen sich Verbesserungen des Problemes auch im Messwert?

- Ist das Messmittel kalibriert?

- Hat das Messmittel die richtige Auflösung und ist die Messung fähig?

- Gibt es Unterschiede im Ergebnis, wenn unterschiedliche Personen messen oder sich Zeit und Raum ändern?

- Sind die Meßpunkte und Messverfahren ausreichend definiert?

Mitwelt / Umwelt

(Äußere Einflüsse, die auf den Prozess wirken)

- Gibt es Umwelteinflüsse auf den Prozess (Temperatur, Luftfeuchtigkeit, Lichtverhältnisse, Lärm, Erschütterungen, etc.)?

- Sind die Umwelteinflüsse stabil oder ändern sie sich ständig?

- Gibt es bestimmte Umwelteinflüsse zu bestimmten Zeiten (Licht am Tagesanfang oder -ende, etc.)?

Material

(Komponenten, die von Input in Output verwandelt werden)

Was ist unter Material zu verstehen. Dies könnte zum Beispiel sein:

- Rohmaterial

- Hilfs- und Betriebsstoffe

- Halbfertige und Fertige Teile

- Informationen

Sodann sind Möglichkeiten zur Klärung:

- Gibt es Spezifikationen für die verwendeten Materialien und Informationen?

- Entspricht der Input in den Prozess in Form von Material und Information den definierten Spezifikationen ?

- Gibt es Schwankungen in- oder außerhalb der definierten Spezifikationen

- Ist der Prozeß zur Erstellung der verwendeten Materialien und Informationen stabil und innerhalb der Spezifikationen

- Ist der Umgang und die Behandlung des Materials definiert und wird diese Definition eingehalten (Transport, Lagerung, Verwendung, Haltbarkeit, Umwelteinflüsse, etc…)

- Sind die Materialspezifikationen ausreichend für den Prozess?

- Wie werden Eingangskontrollen für Materialien und Informationen gehandhabt?

- Wurden Eingangsmaterialien – oder informationen geändert?

Mensch

(Personen, die den Prozess beeinflussen)

- Gibt es Vorgaben für die Ausführung des Prozesses?

- Haben alle Mitarbeiter die gleichen Vorgaben?

- Stehen alle notwendigen Informationen für die Mitarbeiter bereit? Wurden hierbei unterschiedliche Sprachen und Herkunftsländer in der Aufbereitung der Informationen berücksichtigt?

- Wurde der Mitarbeiter in der richtigen Ausführung des Prozesses unterwiesen?

- Hat der Mitarbeiter die einzelnen Prozessschritte verstanden und kann der Mitarbeiter die Prozessschritte eigenständig in der geforderten Qualität ausführen?

- Gibt es Kontrollschritte im Prozess, bei denen definierte Qualitätskriterien geprüft werden?

- Gibt es Schwankungen in der Abarbeitung der Prozessschritte?

- Gibt es Schwankungen, die sich auf Mitarbeiter zurückführen lassen?

- Ist die Kombination von Aufgabe, Verantwortung und Kompetenz ausreichend gegeben?

Maschine

(Vorrichtungen, die bei der Umwandlung von Input zu Output verwendet werden)

- Wurde die Maschinenfähigkeit der Maschine nachgewiesen?

- Ist die Maschine fähig die gewünschten Prozessergebnisse zu liefern?

- Gibt es Vorgaben zur Instandhaltung der Maschine und wurden diese Vorgaben eingehalten?

- Gibt es Anweisungen zu Handhabung der Maschine und wurden diese nachweislich eingehalten?

- Gibt es Schwankungen im Prozessergebnis der Maschine? Welche Ursachen könnten diese Schwankungen haben?

- Gibt es Umgebungseinflüsse, die sich auf die Maschine auswirken?

- Verschlechtert sich das Prozessergebnis im Zeitablauf oder bleiben die Ergebnisse konstant?

- Gibt es Kontrollinstrumente beziehungsweise Steuerungsinstrumente an der Maschine mit deren Hilfe das Ergebnis kontrolliert und beeinflußt werden kann

Methode

(Produktive oder formale Verfahren, die Inputs in Outputs umwandeln)

- Wurde die Prozessfähigkeit des Prozesses nachgewiesen?

- Wurden die Einflussfaktoren auf den Prozess bei der Prozessdefinition berücksichtigt und entsprechende Regelmechanismen installiert?

- Wurde eine FMEA (Prozess-, Produktions- oder Konstruktions FMEA) vor der Inkraftsetzung des Prozesses durchgeführt und deren Erkenntnisse umgesetzt?

- Sind die Prozesse dokumentiert und entsprechend sie der Realität?

- Gibt es zum Prozess entsprechende Pilotprozesse und wurden deren Ergebnisse verifiziert

- Haben alle Prozessbeteiligten das gleiche Verständnis vom Gesamtprozess und ihrem Teilprozess?

Dies ist nur ein Auszug von Fragen, die Hinweise für die einzelnen Zweige des Ursache-Wirkungs-Diagramm geben. Sie sollten Sie denoch als Ishikawa Diagramm Vorlage benützen. Die Fragen können als Basis für Ihre eigenen Ideen dienen.

Überprüfung der Ursachen

Im nächsten Schritt werden die Prioritäten für die Bearbeitung der einzelnen Ursachen gesetzt. Hierzu werden die Ursachen gekennzeichnet die am wahrscheinlichsten für das Problem sind. Hilfreich ist die Überlegung inwieweit die Ursachen messbar sind. Ohne eine Messung der einzelnen Ursachen fällt es schwer bei Veränderung der Ursachen auch ein Veränderung im Ergebnis nachzuweisen. Hierbei muss insbesondere die Möglichkeit der Datensammlung für die Ursache bestimmt werden. Sie bilden die Grundlage für den Prozeß zu Verifizierung der Grundursache des Problems. Die Bewertung erfolgt hierbei durch das Team. Wie oben bereits erwähnt, macht es sich hier bezahlt, wenn das Team bunt gemischt ist. Sie erhalten so sowohl neue Ideen, als auch die Bewertung der einzelnen Ideen durch Experten. (Grundsätzliche Rahmenbedinungen für eine erfolgreiches Team).

Im Anschluß an diese Überlegungen, muß geklärt werden, welche Ursachen in der Praxis überhaupt behoben werden können. Hierzu werden Sie, nachdem Sie das Ishikawa Diagramm erstellen, die einzelnen Ursachen nach ihrer Beinflußbarkeit oder Veränderlichkeit innerhalb des Projektes kategorisieren müssen. Die Bewertung wird durch das Projektteam vorgenommen.

X = Variable : sind die entscheidenden Ursachen, da sie durch das Projekt beinflußt werden können

N = Noise : sind die nicht direkt beeinflußbaren Ursachen, welche als Rauschen eintreten

C = Constant: sind die unveränderlichen konstanten Ursachen

Bedenken Sie bei der Bewertung die Möglichkeiten des Projektteams und des Projektumfanges. Dies gilt für allem für die Bewertung mit X. Häufig wird das X zu schnell vergeben. Es wird nicht beachtet, daß das Projektteam eventuell nur eng gesteckte Handlungsspielräume hat.

Eine erfolgreiche Projektbearbeitung erreicht man durch die Bearbeitung der X Variablen. Durch geeignete Maßnahmen kann die positive Beeinflussung dieser Ursache das Projektproblem lösen. Das Ursachen Wirkungs Diagramm erfüllt seinen Zweck.

Werden sehr viele X Ursachen ermittelt, so können sie mithilfe von Priorisierungstechniken eingeteilt werden. Bewährt haben sich hierbei Klebepunkte, bei der jeder Teilnehmer, die seiner Meinung nach wichtigsten Punkte mit Klebepunkten versieht. Die Summe der Punkte läßt sich dann in einer Rangfolge der Ursachen abbilden. Nach der Rangfolge werden dann die Ursachen nach dem Pareto Prinzip Ansatz zuerst angegangen.

Für eine weitere Untersuchung der Ursachen können auch sonstige sämtliche analytische Hilfsmittel, insbesondere die der Statistik herangezogen werden. Diese können insbesondere Zeitreihendiagramme, Scatter Plots, Regressionsanalysen oder ähnliche Darstellungen von statistischen Daten sein. Sie stellen Beziehungen zwischen Ursache und Ergebnisse mit visuellen Hilfsmitteln dar. Sie helfen die Ishikawa Analyse und die darin erstellten Hypothesen zu verifzieren.

Tipps zur Durchführung einer Ishikawa Analyse:

- Achten Sie auf das Team. Eine strukturierte Bearbeitung erfordert eine gute Vorbereitung. Ein Moderator und ein Zeitnehmer helfen ein strukturiertes Meeting durchzuführen.

- Planen Sie genügend Zeit ein. 1,5 – 2 Stunden werden benötigt, um sich einem Thema zu nähern und es in der Tiefe zu bearbeiten. Nach 2 Stunden läßt die Konzentration und die Ideenfindung zumeist stark nach. Beenden Sie das Meeting in dieser Phase

- Geben Sie die Möglichkeit das Meeting im Stehen durchführen zu lassen. Zur Bearbeitung an einer Pinnwand und zur Förderung des Teamgeistes hat sich dies bewährt. Jeder Teilnehmer mit einem Beitrag kann an die Tafel treten, seine Anmerkung erklären und parallel das Klebeetikett anbringen.

- Sorgen Sie für genügend Arbeitsmaterial in der Form von Pinnwänden, Klebeetiketten und Stiften. Gehen Sie davon aus, daß sich die Fischgräte innerhalb der Sitzung immer wieder hin zu einem Optimum ändert. Viele Etiketten werden Sie auch wieder ver- und wegwerfen.

Ishikawa Diagramm Software

Software unterstützt die Erstellung des Diagrammes. Als Ishikawa Diagramm Software können die üblichen Microsoft Produkte angewandt werden. Habt ihr bereits Excel, könnt ihr die Ishikawa Diagramm Excel Vorlage 2016 04 05.xls verwenden.

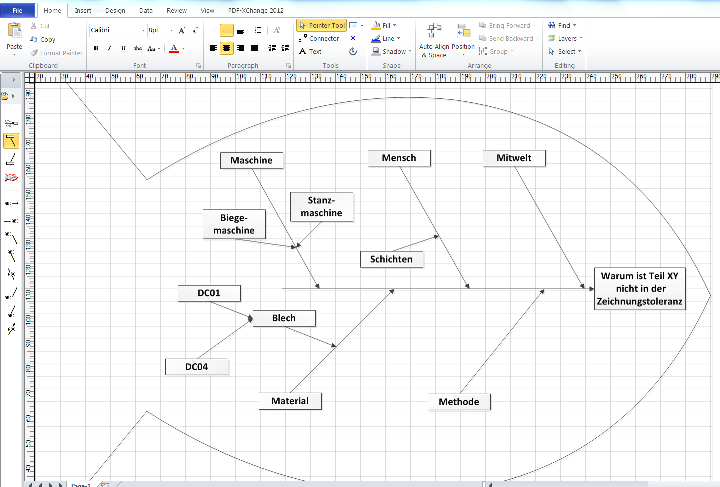

Eine alternative Software stellt Visio dar. Man kann sehr schnell die einzelnen Ursachen neu anordnen. Verbindungen zwischen den Ursachen werden automatisch neu ausgerichtet. Visio ist teilweise bereits in Verbindung mit Microsoft Office auf dem Rechner installiert. Anbei eine Ishikawa Diagramm Beispiel mit Visio.

Minitab hat ebenfalls ein Modul für die Erstellung von einem Fischgrätendiagramm. Recht einfach kann mit Minitab in Ursache Wirkungs Diagramm erstellen.

Außerdem haben sich Mindmap Techniken bei der Erstellung bewährt. Es findet sich in der Profi Version von Mindjet eine Ishikawa Diagramm Vorlage. Alternativ kann Freeplane oder eine andere freie Mindmapping Software benutzt werden.

Häufig wir beim Ishikawa Diagramm Powerpoint als Software verwendet. Anbei die Ishikawa Diagramm Powerpoint Vorlage.ppt. Ihr Diagramm könnte somit wie folgt aussehen.

Ähnlich wie bei Visio lassen sich die einzelnen Shapes oder Formen miteinander verbinden. Beim Verschieben der Prozessschritte verschiebt beim Ishikawa Diagramm Powerpoint die einzelnen Felder mit. Für mich ist das Arbeiten mit Powerpoint in diesem Zusammenhang jedoch nur bedingt zielführend.

Warum ich eher ohne Ishikawa Software arbeite?

Die Ishikawa Methode fördert die Gruppenarbeit enorm. In der interaktiven Gruppenarbeit macht es Sinn auf Software zu verzichten. Interaktiver, effektiver und mit mehr Spaß ist die Arbeit mit Pinnwänden. Braunes Packpapier auf eine Pinnwand und die einzelnen Punkte dann mit Klebeetiketten visualisieren, vereinfacht das Arbeiten enorm. Es können alle Teilnehmer eingebunden werden und durch das einfache Ankleben der Etiketten oder auch das Umorganisieren der Etiketten sind dem Brainstorming keine Grenzen gesetzt. Persönlich arbeite ich sehr gerne mit den grellen Post – it. Es können natürlich auch alle anderen Klebeetiketten verwendet werden.

Zur Arbeitserleichterung sollten sie für genügend Pinnwände sorgen, sodaß den Ideen der Projektteilnehmer genügend Raum gegeben werden kann.

Verifizierung der erarbeiteten potentiellen Ursachen

Die von Ihnen beschriebenen Ursachen sind im Grunde nur eine Annahme von Ihnen oder ihrem Team, daß eine Ursache und ein Ergebnis über eine Wirkung der Ursache in Beziehung stehen. In einem weiteren Schritt müssen Sie nun ihre Hypothesen beweisen. Ursache und Effekt müssen in Verbindung gebracht werden. Hier können nun die weiteren Qualitätswerkzeuge von Kaoru Ishikawa verwendet werden.

Wie finde ich Ideen zur Behebung der Ursachen des Ishikawa Diagramms?

Eine strukturierte Ideenfindung zur Behebung der Ursache der 5M sieht wie folgt aus:

Maschine

- Können wir die Bearbeitungsmethode verbessern?

- Können wir die effektive Nutzung von Maschinen, Computern und anderen Einrichtungen zu verbessern?

- Können wir Maschinen benutzen, um die Arbeit zu machen?

- Können wir die Maschinen richtig instandhalten?

- Können wir Maschinen modifizieren, verbessern oder erneuern um die Leistung der Maschinen zu verbessern?

- Können wir die üblichen Gründe für Fehler an den Maschinen identifizieren und finden wir Lösungen, um sie zu beheben?

- Können wir die Werkzeuge in anderen Bereichen benutzen?

- Können wir die Methoden zur Behebung von Fehlern an den Maschinen verbessern?

Methoden

- Können wir Arbeitsplätze, Materialien, Teile, etc. vereinfachen, kombinieren oder eliminieren?

- Können wir die redundante Arbeit, die an mehreren Standorten durchgeführt wird, beseitigen?

- Können wir es das erste Mal richtig machen?

- Können wir die Standards besser klären und die Ausnahme entsprechend behandeln?

- Können wir die Arbeitsmethode ändern?

- Können wir die Verwendung von Standardarbeitsvorgängen so verbessern, dass sie einfach zu befolgen sind?

- Können wir die Trainingsmethode verbessern?

- Können wir die Gebäude- und Arbeitsplatzorganisation für Materialien, Werkzeuge und Teile verbessern?

- Können wir die Leistungsfähigkeit der Arbeit, Maschine oder Linie verbessern?

- Können wir das Layout verbessern?

- Können wir die Losgröße der Produktion reduzieren?

- Können wir die Rüstzeit verkürzen?

- Können wir die Überproduktion stoppen?

- Können wir den Bestand reduzieren?

- Können wir unnötige Bewegungen reduzieren?

- Können wir effektive Transportwege finden?

- Können wir an verbesserte Transportmittel denken?

- Können wir die Auslastung der Wartezeit verbessern?

Material

- Können wir die effektive Nutzung von Ressourcen, wie Materialien, Supportleistungen und Arbeitskraft verbessern?

- Können wir unnötige Abfälle in der Produktion vermeiden?

- Können wir Schrott und Nacharbeit reduzieren?

- Können wir eine effektive Verwendung von Materialien finden, z. B. Öl, Luft, Dampf, Papier, Handschuhe und andere Verbrauchsmaterialien?

- Können wir Beschriftung, Farbcodierung und Markierungssysteme effektiv verwenden?

Messung (Information)

- Können wir die Organisation von Informationen verbessern, um besser zu kommunizieren?

- Sind wir sicher, welche Information wir benötigen und ob wir sie haben?

- Können wir das Berichtswesen verbessern?

- Können wir das EDV – System optimal nutzen?

- Könenn wir die Verwendung von visuellen Hilfsmitteln verbessern?

- Können wir das Verfahren der Informationsbeschaffung verbessern?

- Können wir die Anzahl der Berichte reduzieren?

- Können wir vermeiden, unnötiges Papier zu erzeugen?

- Kann manuelles Reporting besser sein als mit dem Computer?

- Können wir den Benutzern (Kunden) eines Berichts helfen, die Informationen besser zu nutzen?

- Können wir die Formulare einfacher nutzen?

- Können wir ein verbessertes Verfahren für die Benutzerfreundlichkeit entwickeln?

- Können wir die Informationsverarbeitung beschleunigen?

- Können wir die Datenspeicherung verbessern? (Haben wir zu viele oder zu wenig Aufzeichnungen?)

- Haben wir wichtige Informationen schnell verfügbar und aktuell?

- Können wir den Prozess oder das Produkt mit dem unseres Konkurrenten vergleichen und welche Wege zu Verbesserung desselben gibt es?

Umwelt

- Können wir die Beleuchtung, Luft, Temperatur, Lärm, Staub, Gas, schlechten Geruch, oder andere Arbeitsbedingungen verbessern?

- Können wir die Einhaltung der Arbeits- und Sicherheitsvorschriften verbessern?

- Können wir die technische und persönliche Schutzausrüstung verbessern?

7 Methoden der Qualität von Kaoru Ishikawa

Das Fischgrätendiagramm ist eine der 7 Methoden, die von Kaoru Ishikawa als „Die 7 Basis Methoden der Qualitätssicherung“ benannt wurden. Nach seiner Aussage können 95% der Probleme in der Fertigung mit diesen 7 Methoden gelöst werden. Gleichzeitig bieten sie einen statistischen Ansatz, obwohl die Handhabung sehr einfach ist. Durch die grafische Darstellung von statistischen Inhalten, sind die Inhalte sehr verständlich, auch für Ungeübte. Die Ishikawa Methode ist nur eine der 7 Methoden von Ishikawa, die im Folgenden sind:

- Ishikawa Diagramm (Fischgrätendiagramm oder Ursache Wirkungs Diagramm)

- Histogramm

- Pareto Prinzip und Pareto Chart

- Prozessbeschreibung (Flußdiagramm)

- Scatter Plots

- Regelkarten

- Zeitliniendiagramme

Die verfügbaren Daten werden nach Datentyp (diskret oder stetig) und nach zeitlichem Verlauf (Zeitpunkt oder Zeitverlauf) unterteilt. Je nach Datentyp und Zeitverlauf lassen die Daten sich in einem entsprechenden Diagramm visualisieren. Zur Erhebung der Daten setzt man zum Beispiel eine Fehlersammelkarte ein.

Durch das Auffinden der Ursachen und die Bestätigung der Annahmen erhält man ein Ishikawa Modell, daß den Weg aufzeigt um notwendige Lösungen für das untersuchte Problem zu finden.

Zusammenfassung

Weitere Informationen zum Ishikawa Diagramm und Ursache Wirkungs Diagramm finden Sie im Ressourcen Beitrag. Eine Kurzanleitung Ishikawa Diagramm in 7 Schritten steht hier zum Download bereit.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten