7 Arten der Verschwendung ist eine Methode zur Vermeidung von Verschwendung in der Arbeitsorganisation. 7 Arten der Verschwendung gilt es im täglichen Betrieb zu entdecken und zu beseitigen. In diesem Beitrag lernen Sie die 7 Arten der Verschwendung kennen. Für jede einzelne der 7 Verschwendungsarten erhalten Sie Hinweise zu entsprechenden Lean Werkzeugen, um die Verschwendung zu verringern. Weitere Methoden finden Sie in der umfangreichen toolbox.

Taiichi Ohno, der als Vater des Toyota-Produktionssystems gilt, hat sieben klassische Verschwendungsarten definiert. Diese Verschwendungsarten sollten von Qualitätstechnikern und Prozessmanagern aktiv überwacht und minimiert werden, um kontinuierliche Verbesserungen zu gewährleisten.

Hervorragend geeignet zur Entdeckung ist die Begehung vor Ort am Gemba. Nur durch die Begehung vor Ort, sieht man, was wirklich passiert. Eine Erfassung der Verschwendungsarten im Konferenzzimmer, am grünen Tisch, ist nicht möglich. Es immer die KVP Kaizen Aktion vor Ort notwendig, um die Verschwendung zu verringern.

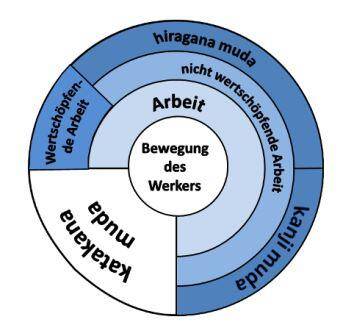

Letzendlich gilt es wertschöpfende Tätigkeiten in der Organisation zu erhöhen und nicht wertschöpfende Tätigkeiten zu verringern. Nicht wertschöpfende Tätigkeiten werden hierbei als Muda bezeichnet.

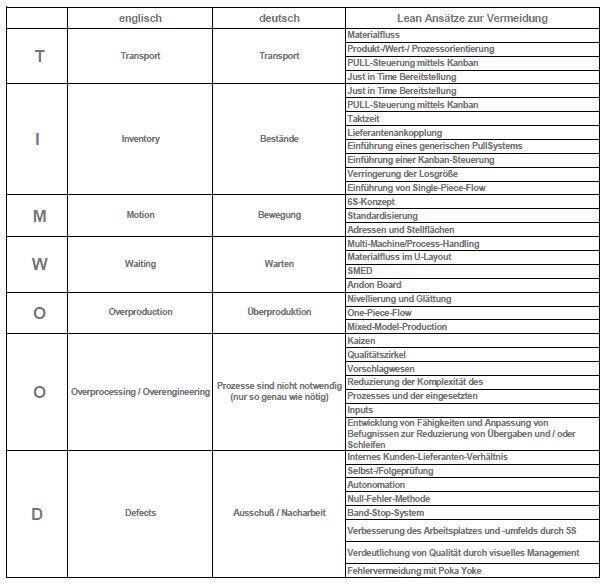

7 Verschwendungsarten und Lean Ansätze – TIMWOOD

Die einzelnen Bestandteile des Muda merkt man sich sehr gut über die Eselsbrücke TIMWOOD. TIMWOOD steht hierbei für die ersten Buchstaben der englischen Begriffe der Verschwendung

| englisch | deutsch | Lean Ansätze zur Vermeidung | |

| T | Transport | Transport |

|

| I | Inventory | Bestände |

|

| M | Motion | Bewegung |

|

| W | Waiting | Warten |

|

| O | Overproduction | Überproduktion |

|

| O | Overprocessing / Overengineering | Prozesse sind nicht notwendig (nur so genau wie nötig) |

|

| D | Defects | Ausschuß / Nacharbeit |

|

Die einzelnen Bestandteile der 7 Verschwendungsarten besitzen häufig gegenseitige Wechselwirkungen. Bei der Betrachtung eines Systems sind somit häufig neben der Art auch die Ausprägung zu klassifizieren. Aus der Klassifizierung kann eine Herangehensweise für die Beseitigung abgeleitet werden.

3 Ausprägungen von Muda

Die einzelnen Prozessabschnitte und Tätigkeiten und die entsprechenden 7 Verschwendungsarten werden in folgende Arbeitsinhalte untergliedert.

| wertschöpfende Arbeit | ||

| + | kanji muda | muda in Bezug auf Maschinen und Anlagen |

| + | hiragana muda | Arbeitsabläufe, die eigentlich Verschwendung darstellen, aber zur Leistungserstellung notwendig sind |

| + | katakana muda | alles was für die Arbeitsabläufe nicht notwendig |

| = | Gesamter Arbeitsablauf |

Es kann davon ausgegangen werden, daß bei nicht optimierten Prozessen 50 % bis 80 % der Abläufe nicht wertschöpfende Tätigkeiten und somit Verschwendung sind. Es ist daher immer sinnhaft jede der einzelne der 7 Arten der Verschwendung zu eliminieren, um die Produktivität zu erhöhen. Die einzelnen Verschwendungsarten sind in folgendem Bild dargestellt.

Katakana muda (Verschwendung, die sofort eliminiert werden kann)

- Warten

- Suchen

- Ablegen

- Nachdenken

- Doppelarbeit

- Stapeln von Teilen

Kanji muda (Verschwendung, die auf Maschinen und Anlagen basierend ist)

- Leere Rückwege bei hydraulisch oder pneumatisch angetriebenen Maschinen

- Zu lange Rückführungswege zur mechanischen Teilebearbeitung bei hydraulisch oder pneumatisch angetriebenen Werkzeugen

- Überdimensionierte Maschinen, die während der Taktzeit mehr als die benötigten Teile produzieren können

Hiragan muda (Arbeiten, die unter den aktuellen Bedingungen zur Leistungserbringung notwendig sind; wertermöglichende Arbeiten)

- Zurückholen in Ausgangsposition

- Reinigen

- Von Hand anziehen

- Handbetrieb von Maschinen

Wie erkennt und beseitigt man die 7 Arten der Verschwendung?

Muda oder Verschwendung kann immer nur am Ort des Geschehens erfaßt werden. Die Begehung des Gembas ist unersetzlich, um die wahren Geschehnisse zu erfassen. Es müssen jedoch nicht immer große Projekte sein, um die Verschwendung im Unternehmen zu reduzieren. Ständig wiederkehrend KVP Kaizen Aktivitäten helfen, einen Blick für die Verschwendungsarten zu entwickeln.

In einem zweiten Schritt können die Optimierungen mit geringem finanziellem Aufwand umgesetzt werden. Ein hilfreiches Werkzeug um offensichtliche Verschwendung sehr schnell zu erkennen und zu visualisieren ist das Spaghetti Diagramm.

Go to Gemba!!! Durch die immer wiederkehrende Begehung des Gembas, ergibt sich ein Trainingseffekt bei den Beteiligten. Der Blick für die wertschöpfende Tätigkeiten aber auch für die Verschwendung wird geschärft. Dies wirkt sich häufig nicht nur auf den Ist – Zustand des Systemes aus. Vielfach wird durch das verbesserte Bewußtsein für Verschwendung bereits im Stadium der Planung eines neuen Systemes die Vermeidung von Verschwendung wesentlich stärker als zuvor berücksichtigt.

2 weitere Quellen für Verluste in der Organisation

Neben den genannten Verschwendungsarten (muda) gibt es noch 2 weitere Arten von Verlusten, die in einer Organisation entstehen. Dies sind:

- Mura (Abweichungen)

- Muri (Überlastung von Mensch, Maschine und Material)

Mura

Mura bezeichnet im allgemeinem die Verluste durch unausgeglichene Prozesse. Mura entsteht durch eine fehlende oder nicht vollständige Harmonisierung von einzelnen Schritten innerhalb eines Prozesses. Als Folge entstehen Warteschlangen von einem zum nächsten Prozessschritt. Alternativ kann der Folgeschritt auf den noch zu vollziehenden vorherigen Prozessschritt warten.

Muri

Ziel der Vermeidung von Überlastung (muri) ist eine gleichmäßige Auslastung des Prozesses und der Mitarbeiter. Der Prozess soll weder zu schnell noch zu langsam vonstatten gehen.

Die Mitarbeiter nehmen Überlastung (muri) sowohl physisch als auch psychisch wahr. Im Idealfall sollen die Mitarbeiter keine monotone Tätigkeiten durch zu kurze Arbeitstakte verrichten. Gleichzeitig sollen den Mitarbeiter auch nicht solche Tätigkeiten abverlangt werden, die sie überfordern. Der Überlastung von Mensch und Maschine folgt im Normallfall der Ausfall von Mensch und Maschine.

Bei der Maschine ist dies ein Defekt.

Beim Menschen treten Stress, Übermüdung, Demotivation, Fehlerzunahme und Krankheit auf. Überlastung kostet die Organisation letztendlich mehr, als durch die Überlastung gewonnen werden konnte. Im schlimmsten Fall der Überlastung kollabiert der Prozeß.

Wie gehen Sie nun Verschwendung, Überlast und unausgeglichene Prozesse an?

Hinweise, zur systematischen Beseitigung der drei Arten des Verlustes, erhalten Sie im Beitrag Wertstromanalyse.

Einen ähnlichen Ansatz finden Sie auch im Beitrag der 25 Regeln der Prozessverbesserung. Eine kleine Kostprobe der Regeln finden Sie hier.

- Keine Ausreden !

- Gebrauche Deine Kreativität und nicht Dein Geld. Wenn Du nicht kreativ genug bist, musst Du eben schwitzen.

- Versuche nie zu erklären, warum etwas nicht geht, probiere, wie es geht!

- Justieren ist ein Übel. Justieren heißt, dem Werker nicht gelöste Probleme aufzuhalsen.

- Sorge Dich nicht um Probleme, die es noch nicht gibt.

- ………

Timwood muda waste Verschwendung

Das Synonym Timwood für Verschwendung ist hier im Bild noch einmal dargestellt.

Eine Übersicht zu den einzelnen Inhalten finden Sie auch auf Pinterest.

1. Überproduktion

Überproduktion gilt als die gravierendste Form der Verschwendung, weil sie weitere Verschwendungen nach sich ziehen kann. Sie entsteht, wenn mehr produziert wird, als vom Kunden benötigt oder bestellt. Dies führt zu unnötiger Lagerhaltung, zusätzlichen Kosten und möglicherweise verderblichen Produkten. Die Ursachen für Überproduktion können in einer fehlerhaften Bedarfsplanung, zu großen Losgrößen oder falsch verstandener Auslastungsmaximierung der Maschinen liegen.

2. Wartezeiten

Wartezeiten beziehen sich auf Verzögerungen während des Produktionsprozesses. Sie entstehen, wenn Mitarbeiter oder Maschinen auf die nächste Bearbeitungsstufe, Materiallieferungen oder Anweisungen warten müssen. Wartezeiten können durch schlechte Arbeitsorganisation, unzureichende Planung oder technische Störungen verursacht werden. Sie führen zu ineffizient genutzter Arbeitszeit und vermindern die Gesamtproduktivität.

3. Transport

Der Transport von Materialien oder Produkten innerhalb eines Unternehmens, der keinen Wertschöpfungsprozess darstellt, gilt als Verschwendung. Unnötige Transportwege, mehrfaches Hin- und Herbewegen von Waren oder ineffiziente Materialflüsse können Kosten erhöhen und den Produktionsprozess verlangsamen. Eine sorgfältige Planung der innerbetrieblichen Logistik sowie die Optimierung der Produktionslayouts können helfen, diese Verschwendung zu reduzieren.

4. Überarbeitung

Überarbeitung oder unnötige Bearbeitung tritt auf, wenn Arbeitsschritte durchgeführt werden, die keinen Mehrwert für den Endkunden erzeugen. Dazu zählen überflüssige Qualitätsprüfungen, doppelte Datenaufzeichnungen oder unnötig hohe Qualitätsstandards. Jeder Prozessschritt sollte kritisch geprüft werden, um sicherzustellen, dass er notwendige Funktionen erfüllt oder wesentliche Qualitätsanforderungen bedient.

5. Bestände

Hohe Lagerbestände, sei es in Form von Rohmaterialien, Halbfertigprodukten oder Fertigwaren, binden Kapital und Platz und können bei längerer Lagerung verderben oder beschädigt werden. Sie führen oft zu zusätzlichen Lagerkosten und erhöhen das Risiko von Obsoleszenz. Die Anwendung von „Just-in-Time“ (JIT) Prinzipien kann dabei helfen, Bestände auf ein Minimum zu reduzieren.

6. Bewegung

Bewegung umfasst alle unnötigen Bewegungen von Menschen, wie etwa das Suchen nach Werkzeugen, das Greifen in schlecht angeordnete Regale oder lange Wege zwischen Arbeitsbereichen. Solche Bewegungen bedeuten einen Waste of Time und tragen nicht direkt zur Wertschöpfung bei. Eine ergonomische Arbeitsplatzgestaltung sowie die Organisation von Werkzeugen und Materialien in unmittelbarer Nähe der Arbeitsstationen verbessern die Effizienz.

7. Fehler und Nacharbeit

Fehler und Nacharbeit bezeichnen alle Arbeiten, die durchgeführt werden müssen, um Mängel zu beheben. Diese entstehen durch Qualitätsprobleme, die zu Ausschuss oder Nacharbeit führen. Fehlerhafte Produkte müssen entweder repariert oder verworfen werden, was unnötige Kosten verursacht. Eine effektiv implementierte Qualitätssicherung und präventive Maßnahmen wie regelmäßige Wartungen und Schulungen der Mitarbeiter können helfen, Fehler zu minimieren.

Das Verständnis und die konsequente Einhaltung der Prinzipien zur Reduzierung der sieben Verschwendungsarten sind entscheidend, um Effizienz zu steigern, Kosten zu senken und die Produktqualität zu verbessern. Qualitätstechniker sollten daher bestrebt sein, diese Verschwendungen regelmäßig zu identifizieren und durch gezielte Maßnahmen zu eliminieren.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten