Audi schafft das Fließband ab und rechnet mit 20 % mehr Produktivität. Die Gesundheit der Mitarbeiter wird durch die neue Organisation der Montage verbessert.

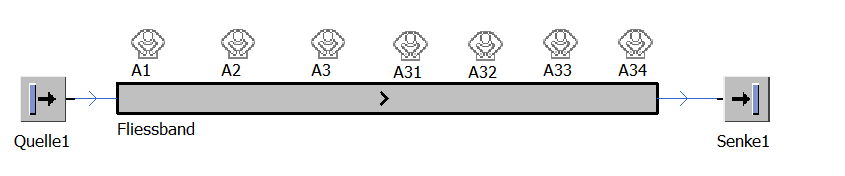

Fliessband als Montageorganisation

Im Jahr 1913 hat Henry Ford in seiner Autofabrik in Detroit das Fließband eingeführt. Ohne diese revolutionäre Idee würden heute keine 90 Millionen Autos jährlich gebaut.

Das Fließband steht wohl für eine ganze Ära des 20. Jahrhunderts, die auch in Deutschland eng mit Wirtschaftswunder und Aufschwung verbunden ist. Die grundlegende Idee des Fließbands hat sich bis heute in der Produktion von Massengütern als unverzichtbar bewährt hat. Der Takt blieb maßgeblich.

Ein Takt, der in einer vorgegebenen Abfolge von Arbeitsschritten bestimmend ist. Er definiert wie lange eine Arbeitsstation für ihre Handgriffe benötigt, damit es zu keinem Stau am gesamten Band kommt.

Seit dem Start der ersten vollständigen Fließbandfertigung 1914 im Ford-Werk in Amerika hat sich die Fließbandarbeit enorm gewandelt. Zahlreiche Innovationen führten dazu, dass die Arbeit nun menschlich und ergonomisch ist. Das beinhaltet auch eine Umkehr der Rolle des Menschen. Der Mensch ordnet sich nicht mehr der Maschine unter. Der Mitarbeiter ist ein mitdenkender und sich selbst organisierender Bestandteil des Teams in der Montage.

Das Fließband hat jedoch seine Grenzen. Der Käufer sorgt durch seine wachsenden individuellen Ansprüche für eine steigende Komplexität im Produkt und dadurch in der Montage. Heute gleicht kein Auto dem nächsten auf dem Montageband. Millionen von Varianten in der Ausstattung bestellt der Kunde. Diese Varianten bestimmen die Montage und damit auch die Anforderungen an eine flexiblere Produktion.

Mit der bisherigen Organisation in der Montage ist dieser Individualisierung heute kaum noch zu beherrschen. Dies ist eine große Herausforderung für die Hersteller von Autos. Sie müssen sich auf rasant ändernde Anforderungen im Markt einstellen. Dies bedeutet Mengen und Modelle in der Produktion anzupassen. Dies hat zur Folge dass sich die Abläufe in der Montage ständig ändern müssen. Der Mitarbeiter in der Montage ist ein ausschlaggebender Faktor um diese Anforderungen bewältigen zu können. Audi geht diese Anforderungen aus dem Markt mit einem geänderten Konzept in der Montage an.

Audi-Vorstand Hubert Waltl plant in Ingolstadt eine Revolution in der Montage von Autos. Er schafft das Fließband ab. Die Autos sollen als Karosserie auf dem Weg durch die Fabrik digital vernetzt und autonom unterwegs sein. Die Autos in der Fabrik nehmen die Wandlung auf der Strasse vorweg.

„Nur mit dem einen, immer gleichen Produkt ergab die Fließband-Fertigung vor 100 Jahren Sinn“, sagt Waltl. „Heute wollen unsere Kunden genau das Gegenteil. Jeder Audi soll so einzigartig sein wie ein Maßanzug“, so die Aussage von Waltl.

Der starke Wettbewerb führt dazu, dass die bieten die Fahrzeugbauer immer mehr Modelle, Motoren, Varianten und Ausstattungen anbieten. In der automobilen Luxusklasse laufen heute keine zwei gleiche Autos mehr durch die Montage. Bei der S Klasse von Mercedes gibt es zum Beispiel mehrere Millionen verschiedene Möglichkeiten ein Auto zu konfigurieren. Diese Anforderungen kann ein Fließband heute wirtschaftlich nicht mehr abbilden.

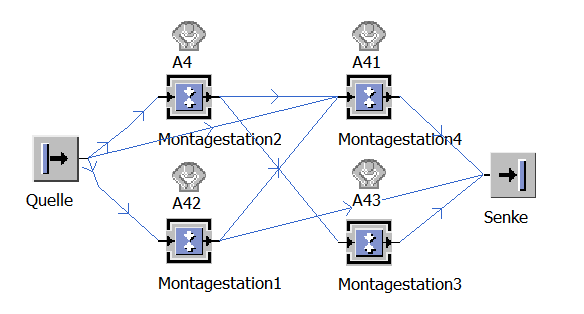

Montageinseln statt Fließband

Ein Fliessband ist eine kostengünstige Variante der Organisation in der Montage. Fehlt jedoch das richtige Material am Fließband, oder fällt eine Maschine aus, steht das ganze Band. Wird ein Modellwechsel notwendig oder werden bestimmt neue Produktionsmöglichkeiten in das Band integriert steht das ganze Band. Die Produktion steht still.

Audi wird dies in Zukunft vermeiden. 200 Montageinseln ersetzen das Fließband im Werk. Die Karosserie wird von Robotern auf einen Transportwagen platziert. Der Transportwagen sucht sich selbst seinen Weg zu den verschiedenen Inseln in der Montage.

„Wie vor den Kassen im Supermarkt, wo sich der Kunde an der kürzeste Warteschlange anstellt, steuert das vernetzte Fahrzeug zunächst die Stationen an, wo die Auslastung niedriger ist“, erklärt der Ingenieur und Innovationsmanager Fabian Rusitschka.

Anders als auf dem Fließband durchfährt das Fahrzeug auch nicht mehr jede Station. „Der Kunde in Afrika hat keine Sitzheizung bestellt, also umfährt das Fahrzeug diese Einbaustation“, sagt Rusitschka. Die Türdichtungen sind im Zweitürer schneller montiert als im Viertürer: „Das Fahrzeug verlässt die Station schneller, die gesamte Auslastung wird höher – am Ende des Tages haben wir mehr Fahrzeuge produziert.“

Modulare Montage

Vom Prinzip her ist die modulare Montage eine simple Idee. Die modulare Montage ist ein fast schon langweiliger Begriff für einen derart großen Sprung nach vorne. Wie wäre es, wenn die Mitarbeiter sozusagen frei im Raum verteilt werden und in ihren jeweiligen Teams arbeiten? Kein Fließband mehr? Nein, kein Fließband mehr! Auch kein Einheitstakt mehr für alle, die 88 Sekunden jeden Tag unendlich oft herunterzählen?

Die neue und dynamische Taktung pro Insel kann 60 bis 240 Sekunden betragen. Das ist Sache der Insel und der jeweiligen Aufgabe sowie des aktuell zu montierenden Autos.

Die grundlegende Lösung basiert natürlich auf neuester Digitaltechnik. Ein Steuerungssystem erkennt, welche Arbeitsinsel gerade fertig geworden ist, um über ein autonom fahrendes Transportfahrzeug das nächste Auto anzuliefern.

Stellen wir uns am besten ein Flugplatz und einen Tower vor. Der Tower koordiniert und steuert die Flugzeuge zu ihrem Gate.

Produktivitätssprung: „Das ist hochelegant“

Audi-Vorstand Waltl rechnet mit rund 20 Prozent mehr Produktivität. „Wir würden’s nicht machen, wenn’s teurer wäre.“ Beim Bau des Sportwagens R8 in Neckarsulm hat die Modulare Montage das Fließband schon abgelöst, als nächstes soll sie im ungarischen Motorenwerk Györ getestet werden. „Sie stellt also keine Zukunftsmusik mehr dar“, sagt Waltl.

Vor allem aber gefällt PwC-Branchenexperte Stürmer, dass für eine geänderte Modellvariante kein Band mehr gestoppt und umgebaut werden muss. „Die Produktion läuft weiter, während eine neue Montagestation eingerichtet wird. Danach steuern die Fahrzeuge die neue Station an. Das ist hochelegant!“

Audi ist damit Vorreiter nicht nur im VW-Konzern. Bei BMW und Daimler gibt es keine derartigen Pläne. Auch ihm sei in der Automobilindustrie nichts Gleichartiges bekannt, sagt Stürmer.

Materialfluss in der modularen Montage

Aber das Material muss doch auch hier nachgeliefert werden? Kein Problem, autonom fahrende Transportfahrzeuge übernehmen auch den Lieferverkehr punktgenau zu der Insel. Sogar selbstfahrende Regallager bewegen sich genau dahin, wo sie für den Mitarbeiter in Armreichweite stehen sollen. Schraube raus, danke.

Vorteile für Mitarbeiter

Für die Mitarbeiter sieht Waltl vor allem Vorteile. Jeder Fabrikarbeiter „weiß, was für ein Stress entsteht, wenn man taktgebunden arbeiten muss“. An manchen Bändern im VW-Konzern werde ein 60-Sekunden-Takt gefahren. Auf der Montageinsel aber können auch alte und behinderte Mitarbeiter mithalten. Keiner muss mehr befürchten, die anderen aufzuhalten oder gar einen Bandstopp zu verursachen. „Psychologen sagen, das ist positiv für die Gesundheit der Mitarbeiter“, sagt Rusitschka.

Meilenstein der Smart Factory und Realisierung von Industrie 4.0

Es bedeutet aber noch eines, was noch viel stärker wiegt. Audi versetzt sich damit in die Lage, Fabriken vor Ort weitaus schneller hochzuziehen und hochdynamisch auf sich ändernde Wünsche der Käufer des jeweiligen Landes zu reagieren. Es bedeutet auch, dass man mit weitaus geringeren Mengengerüsten angesichts der gewonnenen Flexibilität planen kann.