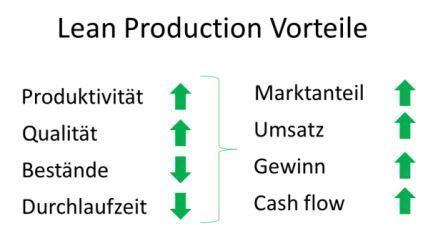

Lean Production Vorteile

werden oft als Gründe für die Einführung von modernen Produktionssystemen angeführt. Im deutschen Sprachraum setzt man die Lean Production Methoden häufig mit „Schlanke Produktion“ gleich.

Der Begriff der Lean Production Methoden wurde im Rahmen des International Motor Vehicle Program (IMVP) geboren. Das Programm ging aus einer in der Zeit von 1985 bis 1990 vom Massachusetts Institute of Technology (MIT) durchgeführten Studie in der Automobilindustrie hervor. Die Erkenntnisse der Studie wurden im Buch mit dem Titel „Die zweite Revolution in der Automobilindustrie“ dargestellt. Das englische Orginal „The Machine That Changed the World: The Story of Lean Production– Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry“ formuliert an einigen Stellen die Kernaussagen noch prägnanter, als die deutsche Übersetzung.

Die Autoren James P. Womack, Daniel T. Jones und Daniel Roos stellen in der Studie detailliert die Unterschiede zwischen einzelnen Produzenten der Automobilgeschichte dar. Die Autoren vergleichen insbesondere das Produktionssystem von Toyota mit den Fertigungssystemen der westlichen Automobilhersteller. Die Tabelle stellt einen Auszug der Ergebnisse dar.

| Faktor | Japanische Werke in Japan | Japanische Werke in Nordamerika | Amerikanische Werke in Nordamerika | Alle europäischen Werke |

| Produktivität (Std/Auto) | 16,8 | 21,2 | 25,1 | 36,2 |

| Qualität (Mängel pro 100 Fahrzeuge) | 60,0 | 65,0 | 82,3 | 97,0 |

| Lagerbestand (Tage für 8 ausgewählte Teile) | 0,2 | 1,6 | 2,9 | 2,0 |

| Vorschläge Verbesserung pro Mitarbeiter | 61,6 | 1,4 | 0,4 | 0,4 |

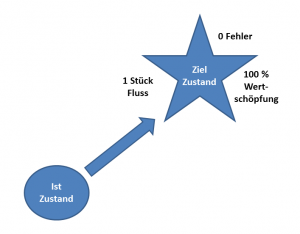

Die Lean Production Vorteile des TPS (Toyota Produktionssystem) wurden entsprechend analysiert und fanden anschließend schnell Einzug und Umsetzung in den westlichen Automobilfirmen.In der Folge wurden die Erkenntnisse auch in der allgemeinen Industrie weltweit verwendet. Als Begründer für das Toyota Produktions System> gilt Taiichi Ohno. Taiichi – Ohno ließ sich bei seinen Bemühungen von dem Toyota Nordstern (Zielzustand) leiten. Die Lean Production Ziele setzen sich zusammen aus:

- 0 Fehler

- 100 % Wertschöpfung

- 1 Stück Fluss

Das japanische Modell für die Produktion und Organisation unterstützt das Management eines Unternehmens stark im Hinblick auf das Erreichen der Lean Production Ziele Qualität, Produktivität, Flexibilität und Mitarbeitermotivation. Verblüffend ist hierbei die starke Korrelation zwischen der Steigerung der Qualität und Produktivität.

Der Kunde rückt in den Mittelpunkt aller Bemühungen. Zugleich werden Verschwendungen (muda) aller Art (z. B. Zwischenlager, Überkapazitäten, etc.) eliminiert, um den Unternehmenserfolg zu sichern.

Grundlage aller Bemühungen ist hierbei Kaizen. Kaizen bedeutet kontinuierliche und ständige Verbesserung. Es bedeutet, den aktuellen Zustand als den schlechtesten möglichen Zustand zu definieren und deshalb mit der aktuellen Lösung unzufrieden zu sein. So sucht man immer wieder nach möglichen Verbesserungen von Qualität und Leistung. Letztendlich bedeutet Kaizen die kontinuierliche Verbesserung des Standards in der Produktion und als Folge die Umsetzung einer Lean Production Methode.

Die Lean Production Vorteile in der Übersicht.

Die Ergebnisse der Lean Production überraschen oft. Beispiele:

a) Senkung Montagezeit um 17%, Senkung Durchlaufzeit um 24%.

b) 40% kürzere Durchlaufzeiten und 40% weniger Bestand

Im Einzelnen geht der folgende Abschnitt auf die wichtigsten Lean Production Vorteile ein.

Geschwindigkeit verbessern

Die Erhöhung der Geschwindigkeit in der Produktion stellt einen bedeutenden Lean Production Vorteil dar. Der Geschwindigkeit ist auch bei der Erarbeitung einer Lean Production allerhöchste Priorität einzuräumen. Geschwindigkeit ist hierbei nicht im Zusammenhang mit der Geschwindigkeit der Bewegungen des Mitarbeiters zu sehen. Der Mitarbeiter ist explizit ausgenommen. Basis der Lean Production Ziele ist, den Mitarbeiter nicht zu überfordern.

Geschwindigkeit ist vor allem in der Vernetzung der einzelnen Produktionsprozesse, sowie der Produktionsorganisation zu sehen. Mehrere Bestandteile der Geschwindigkeitserhöhung sind hierbei zu unterscheiden.

Durchlaufzeiten verkürzen

Bei der Realisierung der Lean Production Vorteile kommt der Durchlaufzeit die höchste Priorität vor. Können die Durchlaufzeiten reduziert werden, so wird ein Kundenauftrag früher ausgeliefert, Der Umsatz kann früher generiert werden. Das Ergebnis und der Cash flow werden positiv beeinflußt. Durch reduzierte Durchlaufzeiten werden bei gleichzeitig niedrigen Beständen verkürzte Liefertermine realisiert. Durch diesen besseren Kundenservice gewinnt man Marktanteile hinzu. Wichtig für die Verkürzung der Durchlaufzeit sind neben der Bearbeitungszeit die Bestände. Der Zusammenhang zwischen den Faktoren Bestände, Bearbeitungszeit und Durchlaufzeit wird in Littles Law dargelegt.

Der Umfang der Erfolge hängt wesentlich von den Gegebenheiten vor Ort und der Konsequenz der Umsetzung ab. Als Beispiel kann eine Verkürzung der Durchlaufzeit von 45 % in der Blechbearbeitung gelten.

In der Praxis wendet man folgende Werkzeuge zur Durchlaufzeitreduzierung an:

- Just-in-Time (JiT) Belieferung und Fertigung

- Kanban Philosophien der Steuerung

- Anwendung von Value Stream Mapping

- Verkettung von Arbeitsabläufen – Vermeidung von Puffern zwischen einzelnen Arbeitsfolgen

- Umsetzung der Fertigung von Einzelstücken anstatt Massenfertigung

- Reduzierung der Losgröße

- Umstellung von Werkstattfertigung auf Fließfertigung

- Parallelisierung von Informationsfluß zu Materialfluß

- Umstellung von Push auf Pull Fertigung

Nachdem die Durchlaufzeit optimiert wurde, wird der nächste Schritte zur Optimierung angegangen. Die Organisation steigert die Produktivität in der Produktion.

Produktivität steigern

Die Organisation erreicht eine umfassende Steigerung der Produktivität durch ein ganzheitliches Vorgehen. Regelmäßige Aktivitäten zur Verbesserung werden hierbei zur Routine. Das Vorgehen wird hierbei mit dem Begriff KAIZEN zusammengefaßt. Die Basis für die Steigerung der Produktivität bildet 5S. In diesem Artikel wird kurz auf 5S eingegangen. Ausführliche Informationen findet man im Beitrag 5S auf diesem Blog.

5S definiert als Ordnung und Sauberkeit

Ordnung und Sauberkeit unterstützen die Verbesserung der Produktivität. Dies gilt nicht nur für die Außenansicht des Unternehmens. Innerhalb des Unternehmens sind Arbeitsbereiche und Fahrwege klar gekennzeichnet. Maschinen und Werkzeuge befinden sich in einem guten Zustand. Die Werker sind sauber und einheitlich gekleidet. Das Werk macht einen guten Eindruck. 5S trägt wesentlich zur Steigerung der Produktivität und Sicherung der Lean Production Vorteile bei.

Durch die Entfernung von überflüssigen Materialien aus dem Arbeitsbereich und die optimale Anordnung der verbleibenden Teile wird der Zugriff auf die notwendigen Teile erleichtert. Der Werker erkennt schnell abnormale Situationen, die die Ordnung und Sauberkeit stören. Überflüssiges Material oder Leckagen an Maschinen bemerkt der Mitarbeiter schnell. Der schlechte Zustand kann nach dem Erkennen schnell abgestellt werden. Der Mitarbeiter widmet sich, nach der Beseitigung der Abweichung, seiner wertschöpfenden Tätigkeit.

Nach der Realisierung von 5S widmet man sich den folgenden Optimierungen. Man erreicht die Steigerung der Produktivität, indem folgende Arbeitspakete umgesetzt werden.

- Mehrfachbedienung von Maschinen durch einen einzelnen Mitarbeiter.

- Total Productive Maintenance (TPM) – Instandhaltung der Produktionsanlagen durch das Bedienungspersonal, um Maschinenausfälle zu vermeiden

- Jidoka (Autonomation) – Selbststeuerndes System zum Erkennen von Fehlern, die den Prozeß bei Abweichungen sofort unterbrechen

- KAIZEN. Es wichtig dies ständig zu tun, da die Vermeidung von Verlusten und die Verbesserung von Qualität und Leistungsfähigkeit endlose Prozesse sind

- Single Minute Exchange of Die (SMED). Entwicklung eines Systems zur Verkürzung der Zeiten für einen Wechsel von Werkzeugen. Es ermöglicht die wirtschaftliche Produktion von geringeren Losgrößen

Qualität verbessern

Die Lean Production Methode erzwingt die gezielte Suche nach Fehlern. Gleichzeitig strebt man die ständige Verbesserung des Prozesses durch alle Mitarbeiter an. Die konsequente Umsetzung der Strategie steigert automatisch die Qualität der Prozesse und Produkte. Alle Beteiligte am Prozeß arbeiten am Ziel den optimalen Prozeß zu gestalten und stellen den Kunden (intern oder extern) zufrieden. Tritt ein Problem auf löst man dieses gründlich. Die Betroffenen wenden standardisierte Techniken zur Problemlösung an. Das Finden der wahren Ursache des Problems steht im Mittelpunkt der Bemühungen. Für die wahre Ursache findet man eine grundlegende Lösung, die das Problem langfristig beseitigt. Das Team setzt die gefundene Lösung um. Gleichzeitig installiert der Verantwortliche für den Prozeß eine Kontrolle des Prozesses um sicherzustellen, daß der Prozeß weiterhin die gewünschten Ergebnisse bringt.

Für den beschriebenen Ablauf und zur Sicherstellung der Lean Production Vorteile werden folgende Werkzeuge verwendet.

- Poka Yoke – Einrichtungen und Vorkehrungen zur Vermeidung unbeabsichtigter Fehler

- Qualitätszirkel auf allen Ebenen und Hierarchiestufen des Unternehmens

- Verständnis der auf Qualität abzielenden Politik des Unternehmens bei sämtlichen Mitarbeitern.

- Intensive Schulung der Mitarbeiter in Techniken zur Lösung von Problemen (Six Sigma, A3)

Finanzielle Vorteile

Hat die Organisation die Lean Production Methode im Unternehmen umgesetzt, ergeben sich zwangsläufig die finanziellen Lean Production Vorteile.

Durch die Erhöhung der Geschwindigkeit sind das Umlaufvermögen. Die Senkung der Lagerbestände für Rohmaterial, Halbfertigteile und Fertigwaren führt zu einer Verbesserung der finanziellen Situation. Einfach ausgedrückt befindet sich mehr Geld in der Kasse, da weniger Geld in den Beständen gebunden ist.

Die Verbesserung der Produktivität wirkt sich sofort auf die Herstellkosten aus. Die Herstellkosten sinken rapide. Die Verkaufspreise sind in den heutigen Märkten weitestgehend stabil und unveränderlich. Die Differenz zwischen Verkaufspreis und Herstellkosten bildet den Gewinn. Sinken die Herstellkosten bei gleich bleibenden Erlösen, steigt der Gewinn automatisch.

Die Erhöhung der Geschwindigkeit in der Produktion ermöglich schneller als bisher zu liefern. Die verbesserte Lieferzeit kann im Markt zu mehr Möglichkeiten bei der Belieferung es Marktes führen. In Folge kann sich der Marktanteil des Unternehmens erhöhen, da es einen besseren Lieferservice als der Wettbewerber bietet.

Die verbesserte Qualität in der Produktion reduziert die Kosten der Qualität. Die Reduzierung der Qualitätskosten finden sich eins zu eins im finanziellen Ergebnis des Unternehmens wieder.

Zusammenfassung Lean Production Vorteile

Eine Organisation kann viele Lean Production Vorteile generieren. Der Kunde und Mitarbeiter stehen bei diesem Konzept im Mittelpunkt des Denkens. Notwendig ist eine dauerhafte Implementierung der Methode. Nachhaltiger Nutzen entsteht nicht kurzfristig. Das Konzept des Lean Managements oder der Lean Production Methode verlangt von allen Beteiligten einen langen Atmen bei der Umsetzung. Wird das Konzept durchgängig angewandt, lassen sich viele Lean Production Vorteile erzielen. Die Vorteile überwiegen in den meisten Fällen, die Vorteile einer Verlagerung der Produktion. Sie stellen somit eine beachtenswerte Alternative zum Outsourcing dar. Man behält die Kompetenz für die Prozesse im Unternehmen. Die Organisation kann die Qualität von Produkt und Prozesse unter eigener Kontrolle halten und muß sich nicht auf Externe verlassen.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten