OEE (Overall equipment effectiveness) oder Gesamtanlageneffektivität (GAE) ist eine Kennzahl in der Produktion. OEE definiert den Prozentsatz zu der eine Anlage, in einer vorgegebenen Geschwindigkeit, Qualitätsprodukte produziert. Diese Kennzahl wird auch als OEE Formel bezeichnet.

Die Overall Equipment Effectiveness bildet die Grundlage für Verbesserungen der Prozesse durch die Identifizierung von Produktionsverlusten und Verbesserung der Produktqualität.

Die OEE Berechnung ist Teil der kostenlosen Werkzeugsammlung toolbox.

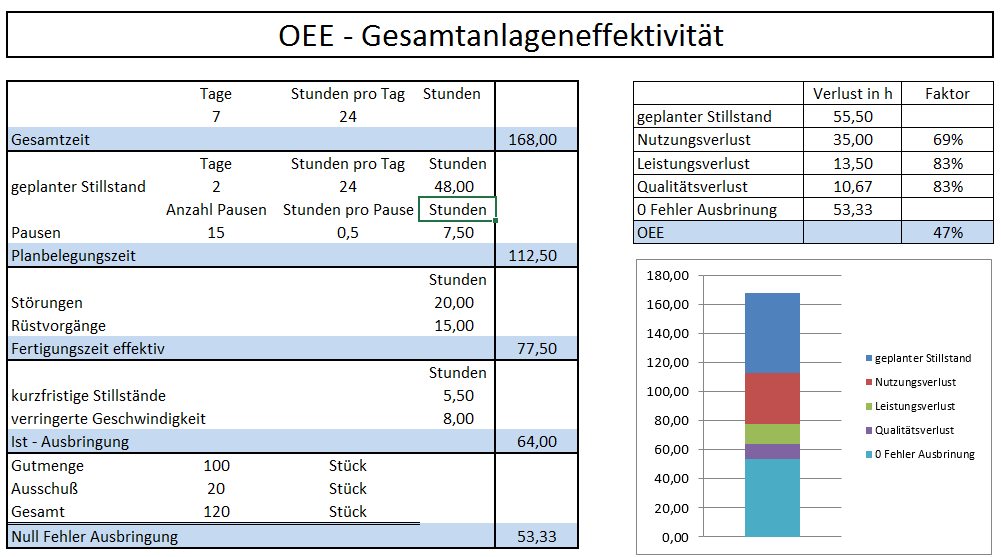

In diesem Beitrag lernen Sie die Grundlagen der OEE kennen. Sie können anschließend die Bestandteile der OEE definieren und anhand der vorgestellten kostenlosen OEE-Gesamtanlageneffektivtaet-Excel-Vorlage_20150929.xlsx, die einzelnen Bestandteile und den OEE berechnen. Wollen Sie die Ergebnisse präsentieren, so hilfit Ihnen die kostenlose OEE Gesamtanlageneffektivität Powerpoint Vorlage.

Die OEE oder GAE ist eine Lean Methode. Weitere Tools stehen auch unter den Ressourcen und Vorlagen zum Download bereit.

Die OEE Berechnung ist hauptsächlich in einer Produktion mit einem hohen maschinellen Anteil interessant. In dieser Art von Produktion bestimmt der Engpaß die Ausbringung der gesamten Produktion. Indem Sie für den Engpaß die OEE berechnen, können Sie häufig die Ausbringung der gesamten Fertigung kalkulieren. Die Overall Equipment Effectiveness kann für Sie einen wesentlichen Beitrag zur Optimierung der Produktion und Steigerung der Produktivität liefern.

OEE Definition – Gesamtanlageneffektivität Definition

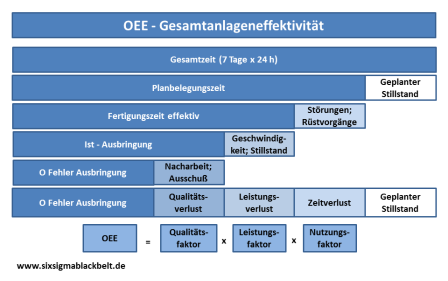

Die OEE Kennzahlen oder GAE Kennzahlen einer Anlage sind als das Produkt der folgenden drei Faktoren definiert:

Die OEE Formel oder Gesamtanlageneffektivität – GAE – Formel lautet

OEE = VF x LF x QF

Die Overall equipment effectiveness bilden Sie als Zahl zwischen null und eins oder 0 % und 100 % ab.

OEE Formel

Eine Übersicht der OEE Definition und deren Bestandteile erhalten Sie durch folgende Grafik. In der Literatur wird die Gesamtanlageneffektivität (GAE) auch oft durch den Begriff der Gesamtanlageneffizienz (GEFF) ersetzt.

Planbelegungszeit

Die Overall equipment effectivenes ist eine Kennzahl für ungeplante Verluste einer Anlage. Daher ziehen Sie im ersten Schritt von der Kalenderzeit (365 Tage x 24 Stunden) die geplanten Stillstände ab. Geplante Stillstände sind beispielsweise:

- Keine Belegung/Besetzung (Wochenende)

- Geplante Wartung

- Pausen, Schulungen

- Streik

- Sonstiges

Die zurückbleibende Betriebszeit ist die Basis für die OEE Berechnung und ist damit definiert als 100 %. Von diesen 100 % werden jetzt die Leistungs-, Verfügbarkeits- und Qualitätsverluste abgezogen. Sie erhalten damit die Basis für die Overall equipment effectivenes der Anlage.

Die Inhalte der einzelnen Kategorien der Leistungs-, Verfügbarkeits- und Qualitätsverluste sind nicht allgemeingültig normiert. Diese Verluste müssen im Vorfeld einer OEE Erfassung pro Unternehmen oder pro untersuchter Anlage im Detail definiert werden. Für die weitere Vorgehensweise werden übliche Inhalte aus der Literatur und Praxis gewählt.

Verfügbarkeitsfaktor oder Nutzungsgrad

Der Verfügbarkeitsfaktor ist ein Maß für Verluste durch ungeplante Stillstände der Anlage. Er ist wie folgt definiert:

Verfügbarkeitsfaktor = Verfügbarkeit / Planbelegungszeit x 100 = x %

Ungeplante Stillstände der Anlage sind:

- Fehlendes Personal, Material

- Mechanische, elektrische, pneumatische, hydraulische Defekte > 5 Minuten

- Rüstvorgänge mit erheblicher Rüstzeit

- Sonstiges

Leistungsfaktoren oder Leistungsgrad

Der Leistungsfaktor oder Leistungsgrad ist ein Maß für Verluste durch verringerte Ausbringung in Stück pro Zeiteinheit. Es wird somit die Zeit aufgenommen in der die Anlage läuft aber keine Teile produziert. Im Wesentlichen handelt es sich hier um die Maschinenlaufzeit. Als Ergänzung wird die Zeit addiert, in der die Anlage weniger Teile produziert als theoretisch möglich ist. Der Leistungsfaktor ist wie folgt definiert:

Leistungsfaktor = Istleistung [Stück/Zeit] / Sollleistung [Stück/Zeit] * 100 = x %

Die Istleistung kann durch zwei Hauptfaktoren beeinflußt werden:

a) Leerlauf und Kurzfriststillstände:

- Verteilzeit der Mitarbeiter

- Mechanische, elektrische, pneumatische, hydraulische Defekte < 5 Minuten

- Material suchen

- kurzfristige Störungen, nicht erfaßte Störungen

- Maschine ist im Leerlauf

b) Verringerte Geschwindigkeiten

- Anlage kann nicht die theoretische Geschwindigkeit fahren

- Mitarbeiter produzieren nicht in der theoretischen Geschwindigkeit

- Anfahrverluste

Qualitätsfaktor oder Qualitätsrate

Der Qualitätsfaktor oder die Qualitätsrate ist der Faktor der den Verlust durch Schlechtteile darstellt. In diesem Faktor werden alle Verluste definiert, die durch Ausschuß oder Nacharbeit verursacht werden.

Er ist wie folgt definiert:

Qualitätsfaktor= Anzahl guter Teile / Anzahl Defektteile

Der Qualitätsfaktor wird beeinflußt durch:

- Nacharbeit, die den Prozeß eventuell ein zweites Mal durchlaufen muß

- Ausschuß, der nicht weiterverwendet werden kann

Zusammenfassung OEE Formel

Anbei noch einmal die Übersicht zur OEE Berechnung.

OEE Gesamtanlageneffektivität Overall Equipement Effektiveness

OEE Berechnung Beispiel

Die OEE Excel Berechnung wird mit der angehängten OEE-Gesamtanlageneffektivtaet-Excel-Vorlage_20150929.xlsx vereinfacht. Geben Sie die entsprechenden Werte in die Tabelle ein, und die OEE Kennzahlen werden Ihnen automatisch berechnet und in der Balkengrafik dargestellt. Folgende Kennzahl wird Ihnen ausgeworfen.

Sie haben nun eine schöne Zahl, und jetzt?

OEE Kennzahl – was machen Sie damit?

Nachdem die OEE Berechnung und Analyse stattgefunden hat, gilt es den Zustand zu verbessern. Eine Möglichkeit die OEE zu verbessern ist TPM, auch als Total Productive Maintenance bezeichnet. Hierzu benutzen Sie einen ganzheitlichen Ansatz, der alle betrieblichen Funktionen in die Verbesserungsaktivitäten einbezieht.

In der Produktion gilt es folgende Funktionen in die Verbesserung einzubeziehen:

- Planung

- Logistik

- Qualitätswesen

- Instandhaltung

- Konstruktion

Nachdem Sie die Zahlen der OEE erfaßt haben, gilt es diese auszuwerten. Bewährt hat sich mithilfe der Six Sigma Methodik die einzelne Verlustarten anzugehen. Wie oben erwähnt sind dies:

- Verfügbarkeitsverlust

- Leistungsverlust

- Qualitätsverlust

Alternativ gliedern Sie die Ursachen der einzelnen Verlustarten nach dem Pareto Prinzip. Anschließend gehen Sie die 20% der Ursachen an, die zu 80% der Verluste führen.

Welche Fehler bei der Verwendung von OEE zu vermeiden sind

Es gibt nur eine richtige OEE Kennzahl

Die OEE Kennzahl ist für jede Produktion verschieden. Die Kennzahl hat sehr viele verschiedene Einflussfaktoren und muss an die betrieblichen Verhältnisse angepasst werden. Eine OEE von 90% ist im Fall A extrem gut und kaum erreichbar. Im Fall B wäre eine OEE von 90% nicht akzeptabel.

Selbst die Zusammenfassung der Kennzahlen von verschiedenen Betriebsmitteln auf Prozess- oder Unternehmensebene macht oft keinen Sinn. Die Betriebsmittel oder Prozesse sind zu unterschiedlich.

Ziel der OEE oder Gesamtanlageneffektivität ist somit nicht den aktuellen Status aufzuzeigen. Vielmehr besteht der Sinn darin, den entsprechenden Fortschritt an einem bestimmten Betriebsmittel zu messen. Die Kennzahl sagt somit etwas zur Verbesserung an einem Produktionsprozess aus.

Alle Messungen müssen im selben System stattfinden

Ziel einer Erfassung von Daten ist, daß die Daten aktuell und nicht doppelt erfaßt werden. In den Unternehmen sind zumeist ERP Systeme installiert, die die Faktoren Leistung und Qualität sehr gut erfassen. Leistung wird über die gefertigten Stückzahlen im Vergleich zu Vorgabezahlen erfaßt. Qualität wird anhand von Ausschußzahlen oder Nacharbeit gemessen.

Die Verfügbarkeit der Betriebsmittel wird in den wenigsten Unternehmen im Detail gemessen. In der Verfügbarkeit liegt jedoch häufig das größte Potential zur Verbesserung. Zur Erhebung der Daten in der Produktion werden häufig spezielle MES – Systeme (Manufacturing Execution Systeme) oder im deutschen BDE Systeme (Systeme zur Betriebsdatenerfassung) eingesetzt.

Der Einsatz dieser Systeme ist kein Muß, um eine gute Datenbasis zu schaffen. Eine Erfassung und Auswertung in Excel oder Access genügt am Anfang oft, um eine entsprechende Grundlage für die Verbesserung zu haben. Dieser Ansatz führt uns zum nächsten Punkt.

Eine OEE Software löst Ihnen die Probleme in der Produktion

Es gibt viele Softwarelösungen auf dem Markt, die Ihnen versprechen, die Probleme in der Fertigung zu lösen. Dies kann nicht funktionieren. Die Software oder die OEE Kennzahl an sich sind nur Werkzeuge zur Datenerfassung und -auswertung. Die Arbeit bleibt bei Ihnen. Nur Sie kennen die betrieblichen Abläufe, Prozesse und deren Potentiale. Es gibt keine Software, die Ihnen die OEE verbessert.

Sie werden selbst in die Tiefen Ihrer Abläufe und Prozesse hinabsteigen müssen. Es genügt nicht die OEE Software Kennzahl am Monitor zu beobachten und darauf zu warten, daß sich die Kennzahl verbessert. Steigen Sie hinab zum Ort der Wertschöpfung. Dies ist der einzige Weg. Software ist immer ein Tool, um eine bestehende Organisation zu unterstützen. Hilfreich für die Optimierung der GAE kann ein System zur MDE (Maschinendatenerfassung) oder BDE System (System zur Betriebsdatenerfassung) sein. Mit einem entsprechenden MDE System können Sie die Maschinendaten zur Analyse oder Verbesserung der OEE oft einfach erheben.

Ein gute OEE Kennzahl führt zu finanziellem Erfolg

Der OEE Wert hat an sich keine direkten Auswirkungen auf den finanziellen Erfolg ihres Unternehmens. Auch wenn Sie den OEE berechnen und optimieren, gilt es abzuwägen zwischen Aufwand und Ertrag. Ein Optimum im OEE kann zu einem Desaster in finanzieller Hinsicht für das Unternehmen führen. Dies ist der Fall wenn die Aufwände zur Verbesserung des OEE die Erträge durch den verbesserten OEE übersteigen. Dies kann beispielhaft geschehen durch:

- zu frühzeitigen Austausch von Maschinenteilen und somit zu hohe Ersatzteilkosten

- zu hohes Vorhalten von Kapazität und somit zu hohe Lohnkosten

- zu hohe Anforderungen an die Materialqualität und somit zu hohe Materialkosten

- extreme Anforderungen an die Reaktionszeiten im Service und entsprechend hohe Kosten

- Überqualifizierung bei den Maschinenbedienern und somit zu hohe Lohnkosten

Sie müssen somit immer wieder abwägen, zwischen dem Aufwand und dem Nutzen eines hohen OEE. Der Nutzen einer hohen Effektivität der Gesamtanlage ist häufig im Bereich des Engpasses einer Fertigung sehr hoch. Hier gilt es eine hohe Verfügbarkeit, bei einer hohen Ausbringung mit einer zufriedenstellenden Qualität zu erzielen. Der Engpassprozess steuert den Gesamtausstoß der Fertigung und ist somit wert entsprechend optimiert zu werden.

Alternativen zum OEE oder zur Gesamtanlageneffektivität

Haben Sie alle Ausprägungen zum OEE in einer Systematik erfaßt und entsprechende Auswertung vorgenommen, kann es häufig vorkommen, daß das ganze Kennzahlenwerk sehr unübersichtlich wird. Zugleich läßt sich häufig feststellen, daß mit zunehmender Komplexität die Frage auftaucht, ob noch alle Mitarbeiter verstehen, um was es letztendlich geht. Es besteht die Gefahr, daß die Methodik zum Selbstzweck wird und das eigentliche Ziel des Anwendens einer Methodik aus den Augen verloren wird.

Es stellt sich dann die Frage: Gibt es keinen einfacheren Weg um das Ziel? Das Ziel qualitativ gute Produkte in entsprechender Menge zu genügender Qualität zu produzieren. Der OEE wird häufig benutzt um verschiedene Fertigungen zu vergleichen. Wie weiter oben ausgeführt ist der OEE kein sinnvolles Werkzeug, um dies zu tun. Jede Produktion hat ihre eigenen Rahmenbedingungen und ist somit mit einer anderen nur unter der Beachtung dieser Rahmenbedingungen vergleich bar.

Es stellt sich die Frage: Was wollen wir als Prozessinhaber am Schluß aller Tage?

Letztendlich geht es darum Prozesses Tag für Tag zu verbessern. Es kann hierzu der OEE benutzt werden. Häufig reichen auch einfachere Werkzeuge aus, um einen Verbesserung im Prozess zu erreichen. Wie immer gilt es Aufwand und Ertrag in einem vernünftigen Gleichgewicht zu halten, sodaß am Ende der Tage ein entsprechender ROI für das Unternehmen entsteht.

Werkzeuge für die Anwendung des OEE

Wollen Sie den OEE anwenden, stelle ich Ihnen hier einige Werkzeuge zu Verfügung. Den OEE berechnen Sie mit der OEE Berechnung Excel Gesamtanlageneffektivtaet Excel Vorlage. Den OEE können Sie sehr gut mit der OEE Gesamtanlageneffektivitaet Powerpoint Vorlage darstellen. Beide stehen unter der Rubribk Ressource zum Download bereit.

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten