Die Messsystemanalyse (MSA) oder Messmittel – Fähigkeitsanalyse ist die Analyse der Fähigkeit von Messmitteln und Messsystemen. Die Analyse von Messsystemen ist ein zentraler Bestandteile in der Beurteilung von Prozessen. Der Nachweis der Messsystemfähigkeit ist Voraussetzung für die Ermittlung von Maschinenfähigkeit und Prozessfähigkeit.

Sie stehen vor der Aufgabe eine Messsystemanalyse durchzuführen?

Der vorliegende Beitrag „MSA Messsystemanalyse und Messmittelfähigkeit“:

- klärt die Begrifflichkeiten

- führt Sie strukturiert zum Nachweis der Messsystemfähigkeit

- stellt Excel Vorlagen zur Messsystemanalyse zur Verfügung

Nach dem Durcharbeiten des Artikels, sind Sie in der Lage, die folgenden Analysen durchzuführen:

Sie erhalten hier Werkzeuge, die

- in Excel realisiert sind, um Ihnen eine einfache Anpassung und Bedienung der Vorlagen zu ermöglichen

- Ihnen die Sicherheit bieten, korrekte Ergebnisse auszugeben, weil die Vorlagen mit Minitab und R validiert sind

- praxiserprobt sind und von vielen Unternehmen verwendet werden

Benötigen Sie die Vorlagen in einer angepassten Form (ohne Wasserzeichen, mit ihrem Logo, in englischer Sprache, etc.), können Sie gerne eine Mail an mich schreiben.

Benötigen Sie Beratung / Schulung zur Anwendung der Messsystemanalyse oder zu speziellen technischen Fällen in der MSA steht Ihnen unser Expertennetzwerk zu Verfügung. Kontaktieren Sie mich (roland.schnurr@sixsigmablackbelt.de) einfach per Mail.

Validierung der Excel Vorlagen mit Bosch, Minitab und R

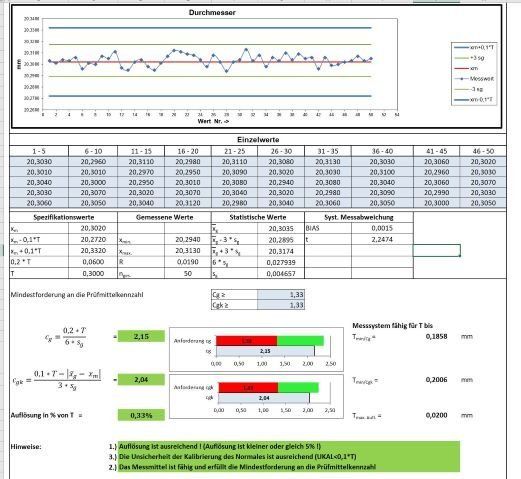

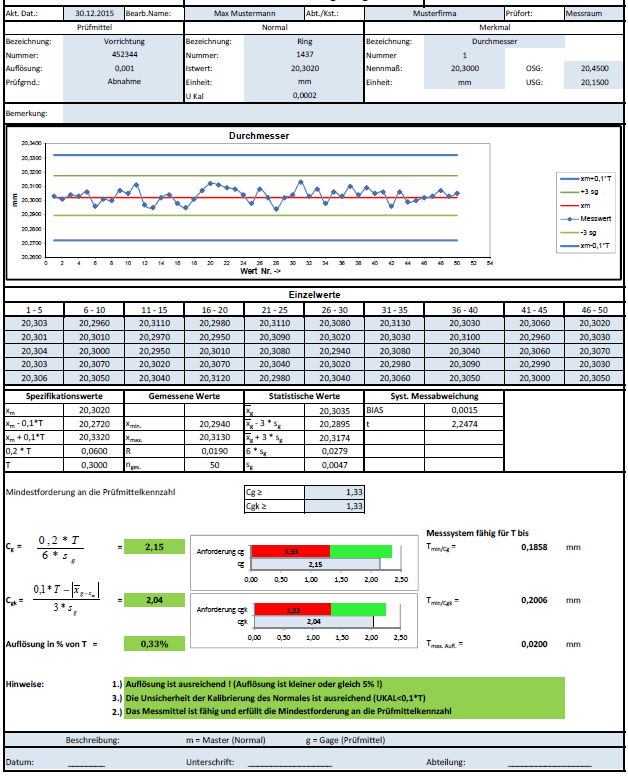

Anbei der Vergleich der Ergebnisse der Excel Vorlagen mit Minitab für das MSA Verfahren 1. Die Ergebnisse aus dem Bosch Heft werden bestätigt. Für den Datensatz aus dem Bosch Heft Nr. 10 [2] Seite 11 (basierend auf AIAG MSA) [5] erhalten wir bei allen Berechnungen die gleichen Ergebnisse (cg = 2,01 ; cgk = 1,64):

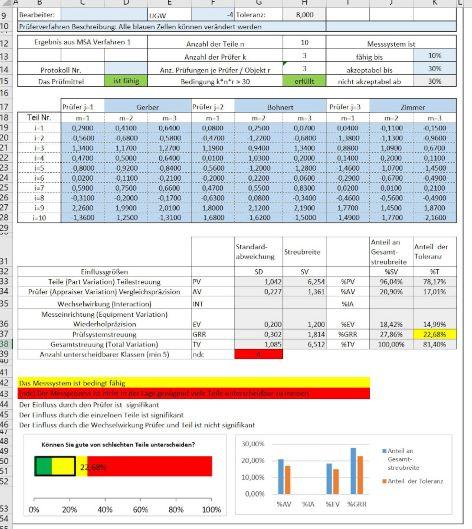

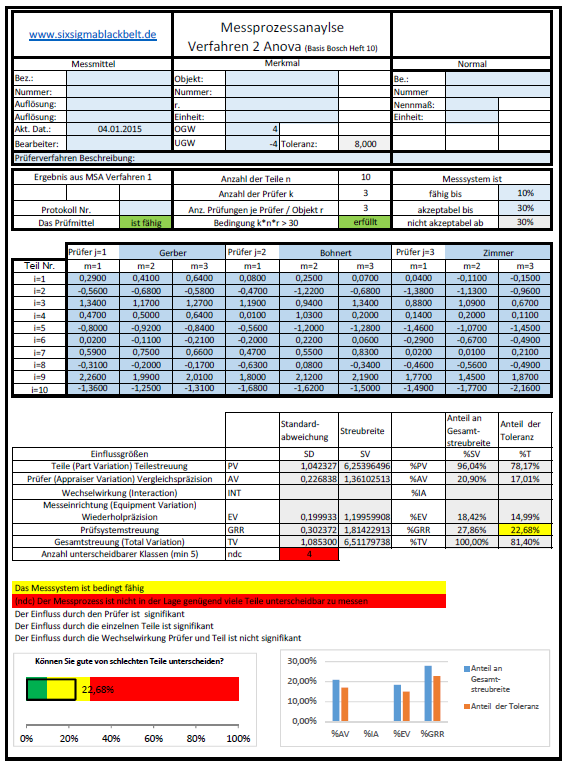

Anbei der Vergleich der Ergebnisse der Excel Vorlagen mit Minitab für das MSA Verfahren 2 (Anova):

Für den Datensatz aus dem Bosch Heft Nr. 10 [2] Seite 49 (basierend auf AIAG MSA) erhalten wir bei allen Berechnungen die gleichen Ergebnisse (GRR = 22,68%):

[no_toc]

Was ist eine Messmittelfähigkeit?

Die Messmittelfähigkeit ist das positive Ergebnis einer Messsystemanalyse. Sie ist eine Zustands- oder Reifebezeichnung für ein Messmittel oder einen Messprozess. Ein fähiges Messmittel ist in der Aussage vergleichbar zu einem fähigen Prozess. Ohne fähige Messmittel können keine zuverlässigen Aussagen zu einem zu messenden Prozess erfolgen.

Was ist eine MSA – Messsystemanalyse?

Zur Überprüfung, ob die verwendeten Messmittel und Messsysteme den Anforderungen an die Messung gerecht werden, wird die Messsystemanalyse eingesetzt. Im Weiteren wird der Begriff MSA gleich dem Begriff Messsystemanalyse gesetzt.

Die Beurteilung von Fertigungsprozessen, Maschinen und laufenden Prozessen basiert auf der statistischen Auswertung von Werten von Merkmalen. Die Werte der Merkmale erhält man von Messsystemen, unter deren Verwendung bestimmte Merkmale gemessen werden. Um fehlerhafte Interpretationen zu vermeiden, müssen die gemessenen Werte den realen Sachverhalt ausreichend sicher wiedergeben.

Die MSA belegt ob die gemessenen Merkmalswerte die Realität in ausreichend sicherem Maße wiedergeben. Die MSA überprüft inwieweit das Messsystem „fähig“ ist. Die Begriffe „Fähigkeit“ und „Messsystem“ sind nicht genormt. Da beide Begriffe in der Umgangssprache eine hohe Bekanntheit haben, habe ich bewusst die Begriffe beibehalten. Die Begriffe „Fähigkeit“ bzw. „fähig“ sind gleichbedeutend mit „Eignung“ bzw. „geeignet“ (s. DIN 55350 [1] bzw. DGO 13-61 ). Beide Begriffe sind als gleichwertig anzusehen.

Wann sollte eine Messsystemanalyse durchgeführt werden?

Eine MSA muss vor der Inbetriebnahme neuer Messsysteme durchgeführt werden. Darüber hinaus sollte sie durchgeführt werden, wenn das Messsystem wesentlich verändert wurde. Dies kann sein nach:

- Neuaufstellung an einem anderen Ort

- wesentlichen konstruktiven Änderungen

- Wechsel von beeinflussenden Komponenten

- Instandsetzung oder genereller Überholung

Eine Messsystemanalyse sollte immer vor der Beurteilung der Maschinenfähigkeit oder der Prozessfähigkeit durchgeführt werden.

Das Ziel der MSA ist die Quellen für Variation zu erkennen, zu verstehen und zu minimieren. Mit dieser Vorgehensweise stellen Sie eine hohe Messqualität sicher.

Sollte Ihre Messsystemanalyse nicht das gewünschte Ergebnis erbringen, hilft Ihnen die Checkliste Messprozessanalyse eine eventuelle Ursache zu finden. Ursachen unterteilen sich häufig in folgende Kategorien:

- Mensch

- Material / Messobjekt

- Methode

- Maschine / Messgerät

- Umwelt

Anforderungen an das Messsystem

Die Anforderungen an das Messsystem unterteilen sich wie folgt.

Genauigkeit

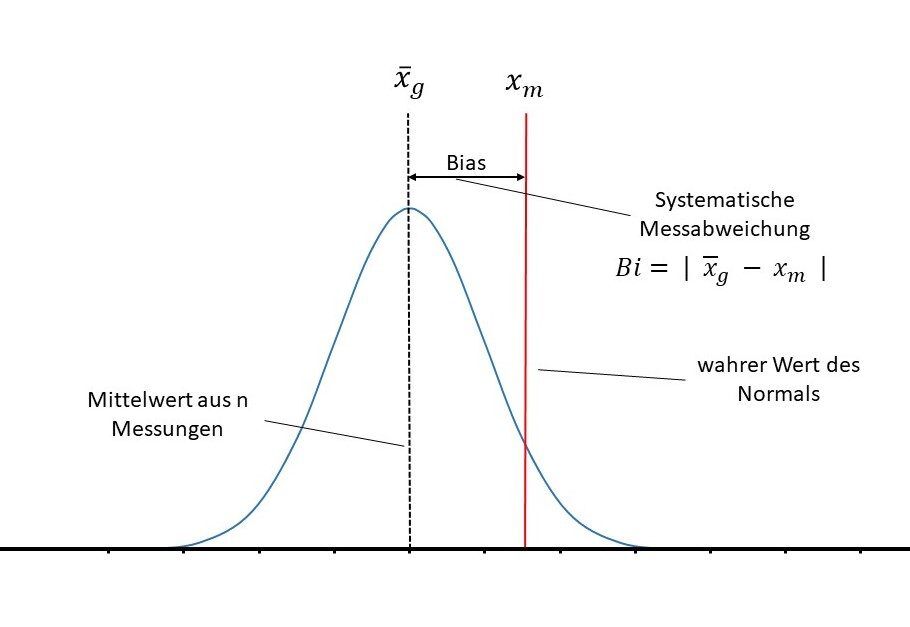

Die Genauigkeit (engl. Accuracy) [3] beschreibt die Abweichung eines gemessenen Wertes zu einem gegebenen Referenzwert. Die Genauigkeit ermittelt man durch das wiederkehrende Erfassen der Messgröße des gleichen Prüflings (Normals).

Für die erfassten Messwerte des Merkmales wird der Mittelwert gebildet. Den Mittelwert vergleicht man mit dem Merkmalswert des Prüflings. Die Differenz zwischen dem Mittelwert und dem Merkmalswert des Normales, ergibt die systematische Messabweichung (engl. Bias).

Die ermittelten Werte bilden die Basis für die Genauigkeit des Messmittels.

Wiederholbarkeit (%EV)

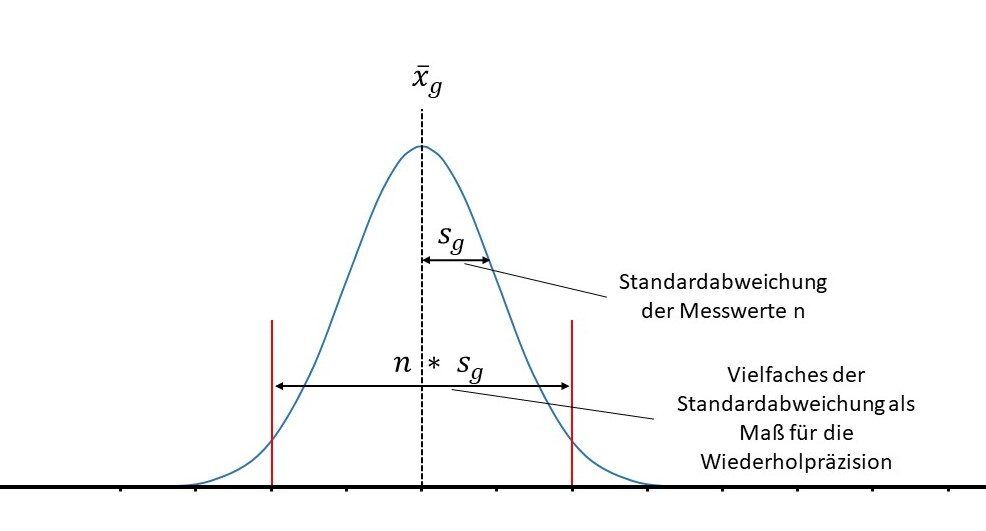

Die Wiederholbarkeit (bzw. Wiederholpräzision, engl. Repeatability/Precision) [3] läßt Aussagen darüber zu, wie nahe einzelne Messwerte beieinander liegen.

Um die Wiederholpräzision zu ermitteln, wird derselbe Prüfling mit demselben Merkmal, gemäß Prüfvorschrift, vom gleichen Bediener mit demselben Messmittel gemessen. Der Prüfling wird hierbei immer wieder aus dem Messsytem entfernt und anschließend wieder in das Messsystem eingebracht. Das Maß für die Wiederholpräzision ist in der Standardabweichung der Messwerte des Merkmales begründet.

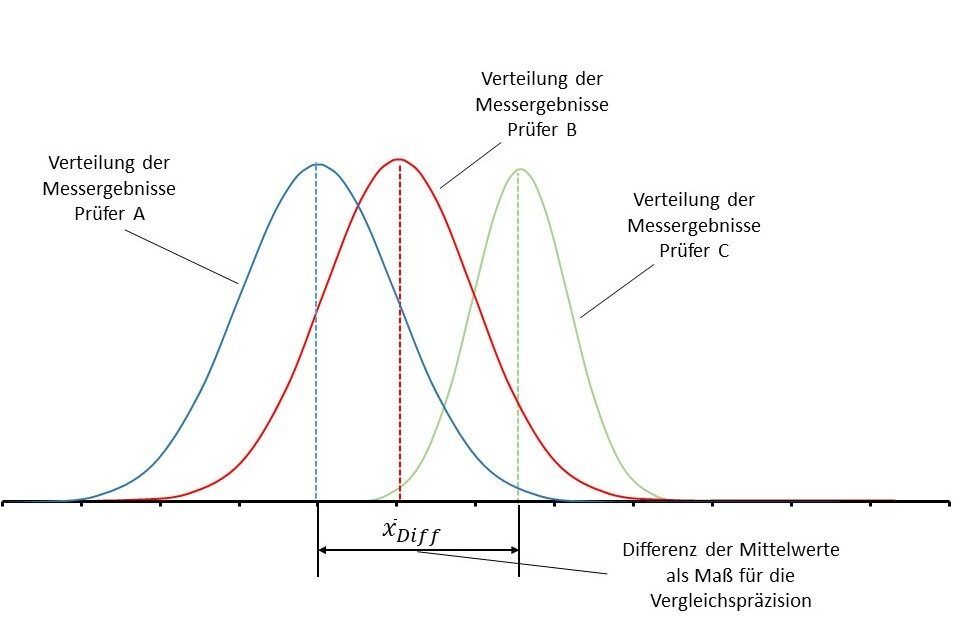

Reproduzierbarkeit (%AV)

Die Reproduzierbarkeit (bzw. Nachvollziehbarkeit/Vergleichspräzision, engl. Reproducibility) [3] bildet den Einfluss verschiedener Prüfer auf das Messergebnis ab. Unter gleichen Voraussetzungen messen mehrere Prüfer dasselbe Teil mehrmals.

Im Regelfall messen zwei oder drei Bediener das gleiche Teil. Die Messung wird anschließend mit dem gleichen Merkmal bei anderen Teilen wiederholt.

Die Unterschiede zwischen den gemessenen Mittelwerten von Bediener zu Bediener werden dann als Maß für die Vergleichspräzision verwendet.

Linearität

Die Überprüfung der Linearität weißt nach, dass sich die systematische Messabweichung der Messeinrichtung über den Messbereich in einem akzeptablen Bereich befindet. Hierzu misst der Prüfer das gleiche Merkmal an unterschiedlichen Teilen. Die Teilen decken hierbei den gesamten zu erwartenden Messbereich des Messsystems ab. Für die einzelnen Teile der Messungen wird der Mittelwert gebildet. Ist die Differenz zwischen Mittelwert der Messung und dem Wert des Normals nicht mit der natürlichen Schwankung zu erklären, ist die Messeinrichtung nicht linear.

Bei einer idealen Messeinrichtung ist der Ausgabewert (Messwert) immer gleich mit dem an Eingang (Prüfmerkmal) definierten Werten. Die Linearität bezieht sich hierbei auf die Kennlinie des Zusammenhanges zwischen Ein- und Ausgabewert. Dieser Zusammenhang ist in der Realität meist nicht streng linear.

Die Linearität einer Messeinrichtung wird in der Regel vom Hersteller überprüft und bescheinigt. Eine zusätzliche Überprüfung im Rahmen der Messprozessfähigkeitsuntersuchung ist in der Regel nicht erforderlich.

Stabilität

Ein Messsystem ist stabil, indem es gleichbleibend, richtige Messergebnisse im Zeitverlauf erbringt. Die Stabilität wird durch die Überwachung des Langzeitverhaltens und einer entsprechenden Beurteilung gewährleistet.

Zur Durchführung der Untersuchung ist ein Referenzteil (Stabiltätsteil) mit bekanntem Referenzwert xm erforderlich. Das Referenzteil wird in spezifischen Zeitintervallen (Prüfintervallen) jeweils mindestens 3 x mal gemessen. Anschließend wird mit den gemessenen Werten eine Stabilitätskarte (Kontrollkarte) erstellt.

Die Stabilität des Messprozess wird anhand der Stabilitätskarte beurteilt[2].

Diskriminierung (NDC)

Diskriminierung (Auflösung, engl. Discrimination/Repeatability – ndc) bedeutet, dass das Messsystem fähig ist, vorhandene Unterschiede des Merkmales zwischen unterschiedlichen Teilen aufzudecken.

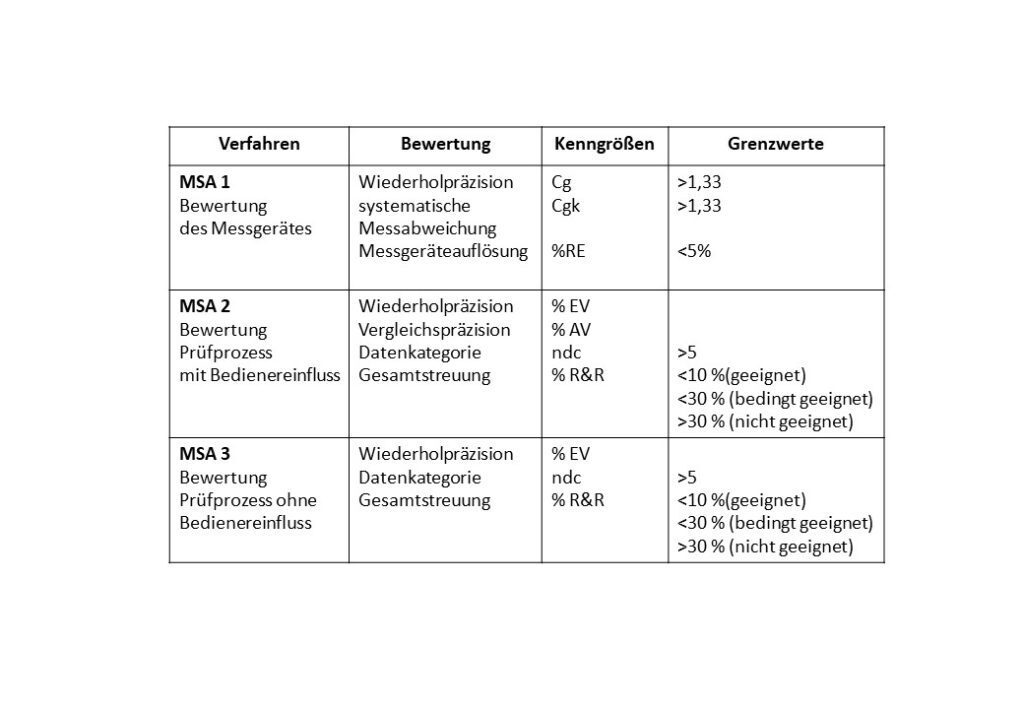

Verfahren für den Fähigkeitsnachweis

Der Nachweis für die Fähigkeit eines Messsystems kann mit verschiedenen Methoden erbracht werden. Die unterschiedlichen Verfahren werden hier beschrieben. Werden die Verfahren angewendet, sind Vorbedingungen für das Messen von Merkmalswerten zu erbringen. Eine Vorbedingung stellt die Auflösung des Messmittels dar.

Auflösung des Messmittels

Vor der Analyse des Messsytems, ist zu überprüfen, ob die Auflösung des Messgerätes für die Analyse des entsprechenden Falles ausreichend ist. Das Messmittel muss eine Auflösung von RE ≤ 5% der Toleranz des Merkmals haben. Dies ist die Basis, um Messwerte sicher ermitteln und ablesen zu können.

Beispiel: Längenmaß 250 ± 0,50 mm

Bei einer Toleranz von 1 mm bedeuten 5% der Toleranz 0,050 mm. In diesem Fall heißt dies, das Messsystem muß eine Auflösung von maximal 0,050 mm über den gesamten Messbereich haben. Für diesen Fall könnte eine Messuhr mit 0,02 mm Skalenteilung für die Analyse gewählt werden.

MSA Verfahren 1

Das MSA Verfahren 1 wird in der Regel zur Beurteilung von einem neuen oder geänderten Messsystem durchgeführt. Die MSA1 soll die Genauigkeit und Wiederholpräzision eines Messsystems feststellen.

Dies geschieht bevor diese zur Messung von Merkmalswerten eingesetzt wird. Anhand des Fähigkeitskennwertes des Messmittels Cg und Cgk kann die Eignung des Gerätes für den Anwendungsfall festgestellt werden. Die vollständige Erklärung und Berechnung des MSA Verfahren 1 finden Sie im Abschnitt „Messsystemanalyse Verfahren 1“.

MSA Verfahren 2

Das MSA Verfahren 2 findet zur Beurteilung von neuen und vorhandenen Messsystemen statt.

Das Verfahren 2 (engl. type-2 study, Gauge R&R study) untersucht die Wiederhol- und Vergleichspräzision eines Messmittels (engl. Repeatability and Reproducibility, daher Gauge R&R). Das Verfahren wird erst angewendet, wenn das Messmittel entsprechend dem Verfahren 1 als fähig einstuft wurde.

Dieses Verfahren wird auch im Rahmen von routinemäßigen Audits oder zu Zwischenprüfungen eingesetzt. Die Beurteilung des Messsystems erfolgt dabei unter möglichst realen Bedingungen. Voraussetzung ist somit, die Untersuchung wird:

- am Einsatzort

- mit original Messobjekten

- den Prüfern vor Ort

durchgeführt.

Die Beurteilung wird anhand des sogenannten R&R Kennwertes festgestellt. Die vollständige Erklärung und Berechnung der Messsystemanalyse Verfahren 2 finden Sie im Abschnitt „Messsystemanalyse Verfahren 2“.

MSA Verfahren 3

Bei der Messsystemanalyse Verfahren 3 handelt es sich um einen Sonderfall von MSA Verfahren 2. Diese Vorgehensweise wird bei Messsystemen ohne Bedienereinfluss angewendet. Dieses Verfahren gilt somit insbesondere bei automatischen oder mechanisierten Messsystemen. Dies können sein:

- Koordinaten Messmaschinen

- in Prozess Messeinrichtungen

- voll automatischen Messeinrichtungen

- Mehrstellenmeßgeräten

Die Beurteilung dieses Messverfahrens erfolgt ebenfalls anhand des R&R Kennwertes. Es wird in Analogie zu Verfahren 2 die gleiche Abkürzung verwendet. Die vollständige Erklärung und Berechnung der Messsystemanalyse Verfahren 3 nach Anova finden Sie im Abschnitt „Messsystemanalyse Verfahren 3“.

MSA Verfahren 7

Ziel der Messsystemanalyse Verfahren 7 oder MSA 7 ist die Bewertung der Fähigkeit eines Prüfprozesses bezüglich eindeutiger Prüfentscheide bei diskreten oder diskretisierten kontinuierlichen Merkmalen. Das Verfahren 7 wird ist in der Praxis auch als Verfahren der attributiven Prüfung bekannt. Hier finden Sie Details der Messsystemanalyse nach Verfahren 7.

Übersicht der Verfahren

Welches Verfahren wende ich wann an?

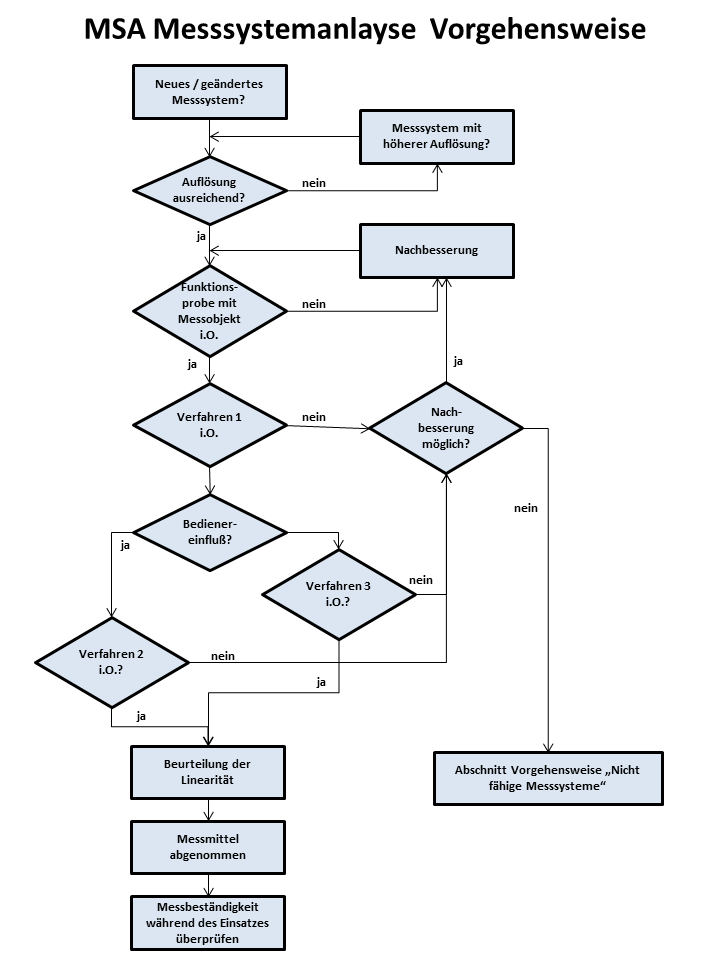

Die Vorgehensweise zur Durchführung einer MSA ist in diesem Ablauf beschrieben.

Konnte das Messsystem Ihre Anforderungen nicht erfüllen, finden Sie Hilfe zur weiteren Vorgehensweise im Abschnitt „Nicht fähige Messsysteme“.

Messsystemanalyse Verfahren 1 – MSA Verfahren 1

Ziel des MSA Verfahren 1

Mithilfe des Verfahrens 1 wird entschieden, ob eine Messeinrichtung für den vorgesehenen Messzweck geeignet ist. Als Basis für die Entscheidung wird die Lage und Streuung des Messwertes im Toleranzfeld des Messwertes analysiert. Dies geschieht durch die Berechnung der Kennwerte zur Fähigkeit Cg Wert und Cgk Wert.

Die Messsystemanalyse Verfahren 1 wird am Anfang einer Messsystemanalyse benutzt, um die Analyse auf das Messgerät und nicht auf die anderen Ursachen der Streuung zu konzentrieren. In der Praxis ist die MSA 1 als erster Schritt in einer kompletten Messsystemanalyse gefordert.

Nachdem das Messgerät mit Hilfe einer Messsystemanalyse vom Typ 1 untersucht und für gut befunden wurde, weiten Sie Ihre Analyse mit der MSA 2 aus und betrachten die anderen Quellen der Streuung des Messsystems.

Wiederholbarkeit ist die Fähigkeit des Messgeräts, beständige Messwerte für die gleiche Prüfeinheit zu ermitteln. Eine gewisse Messsystemstreuung ist selbst in einem fähigen Messgerät vorhanden. Ist die Streuung in Bezug auf die Toleranz der Prüfeinheit zu groß ist, ist das Messgerät nicht geeignet.

Als Maß für die Wiederholbarkeit wird der Cg Wert ausgewiesen. Cg Werte größer als 1,33 zeigen eine annehmbare Streuung des Messmittels an.

Voraussetzungen für die Anwendung des MSA Verfahren 1

- Die Messeinrichtung ist entsprechend den Betriebsanleitungen des Herstellers einzurichten und in Betrieb zu nehmen.

- Es ist ein Normal oder Einstellmeister vorhanden. Durch Kalibrierung ist der richtige Wert des Normales jederzeit auf nationale oder internationale Normen rückführbar. Das Normal unterliegt der Prüfmittelüberwachung. Der Wert des Normales ändert sich während des Untersuchungszeitraumes nicht. Das Normal ist langzeitstabil. Das Normal besitzt das gleiche Merkmal, wie das später zu messende Teil. Die Messunsicherheit des Messverfahrens mit denen der richtige Wert des Normales bestimmt wird, ist anzugeben.

- Die in der Regel im Kalibrierschein dokumentierte Unsicherheit der Kalibrierung Ukal des Normals sollte deutlich kleiner sein, als die Zeichnungstoleranz T für das zu prüfende Erzeugnismerkmal (Faustregel für den Idealfall: Ukal < 0,01xT; mindestens sollte Ukal < 0,1xT eingehalten werden).

- Steht kein Normal zu Verfügung, kann der Cgk Wert nicht berechnet werden. Es wird in diesem Fall mithilfe eines geeigneten Messobjektes lediglich die Wiederholpräzision Cg bestimmt.

- Verfahren 1 erfordert zweiseitig begrenzte Erzeugnismerkmale mit einem unteren und einem oberen Grenzwert.(UGW und OGW), so dass die Toleranz T = OGW – UGW definiert ist. Bei einseitig begrenzten Merkmalen, bei denen nur ein Grenzwert spezifiziert ist (UGW oder OGW), jedoch eine untere oder obere natürliche Grenze existiert (UGW* bzw. OGW), wird ersatzweise die Größe T = OGW – UGW* bzw. T* = OGW* – UGW verwendet.

ANMERKUNG: Unter einer natürlichen Grenze versteht man eine Grenze, die aus physikalischen Gründen prinzipiell nicht unter- oder überschritten werden kann. Beispielsweise kann die Breite einer Fuge oder die Rauheit einer Oberfläche nicht kleiner als 0 werden, so dass 0 einen natürlichen Grenzwert UGW* = 0 darstellt. Existiert hingegen nur ein spezifizierter Grenzwert und keine natürliche Grenze, dann existiert weder eine Toleranz T noch die Größe T*, d.h. die Kenngrößen Cg und Cgk können nicht berechnet werden

Messsytemanalyse Excel Vorlage Verfahren 1

Eine manuelle Berechnung der einzelnen Fähigkeitskennzahlen ist sehr aufwändig. Daher stelle ich die eine entsprechende Excel Vorlage zu Verfügung, um die Auswertung automatisiert zu berechnen und zu dokumentieren. Die Excel Vorlage rechnet wahlweise mit 4 x Standardabweichung oder 6 x Standardabweichung. Diese Vorgabe variiert von Anwender zu Anwender.

Alternativ zur Excel – Vorlage können Sie auch entsprechende Standard Statistik Software benutzen.

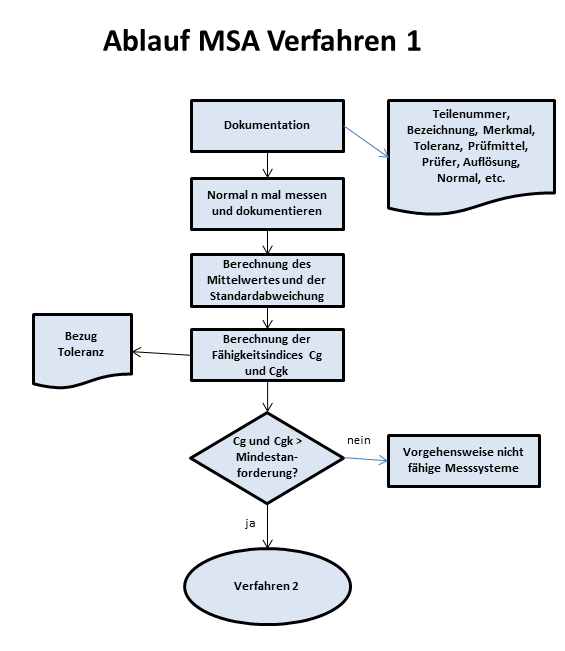

Ablauf der Messung und Auswertung des MSA Verfahren 1

Im Folgenden finden Sie ein Ablaufschema für das MSA Verfahren 1

1. Schritt

Tragen Sie den Istwert des Normales und der Toleranz T des Merkmals in das Tabellenblatt der Messsystemanalyse Excel Vorlage ein.

2. Schritt

Beurteilung Sie die Auflösung (RE) der Messeinrichtung. Sollte T / RE < 5% sein, ist das Messmittel geeignet. Die Tabelle weist Ihnen das Ergebnis aus

3. Schritt

Wählen Sie das Normal für Ihre Messung aus. Der Werte Xm des Normales muß im Toleranzfeld des Prüfmerkmales liegen. Die Messposition ist am Normal zu kennzeichnen. Als Alternative ist die Messposition zu beschreiben oder zwangsweise am Normal zu positionieren.

4. Schritt

Stellen Sie die Messeinrichtung nach der gültigen Vorschrift ein. Justieren Sie die Einrichtung und gleichen Sie das System ab. Stellen Sie sicher, dass während der Messung keine Veränderungen an der Messeinrichtung stattfindet.

5. Schritt

Es sind 50 Messungen in kurzen Zeitabständen am Normal nach der gültigen Vorschrift durch denselben Prüfer durchzuführen. Hierbei gilt unbedingt die Messvorschrift (Bedingungen der Wiederholung) zu beachten. Das zu messende Normal ist immer bei gleicher Messposition in die Messvorrichtung einzulegen. Dies bedeutet, das Normal ist nach jedem Messvorgang aus der Messvorrichtung zu entnehmen. Die Werte werden in das Messystemanalyse Excel Tabellenblatt eingetragen. Hierbei werden keine Messwerte verworfen.

Mittlerweile hat man teilweise auch akzeptiert, dass nur 20 wiederholenden Messungen durchgeführt werden. Dies ist zu einem dem Umstand geschuldet, dass Messungen teilweise sehr lange Zeit benötigen. Zum andern zeigen Analysen, dass sich die Standardabweichung nach 10 wiederholten Messungen, nicht mehr signifikant ändert. Damit genügen in der Regel 20 Wiederholmessungen.

6. Schritt

Das Tabellenblatt weist Ihnen den Mittelwert xg und die Standardabweichung der Wiederholung sg der angezeigten Werte aus.

7. Schritt

Das Tabellenblatt berechnet Ihnen desweiteren den Abweichungsbetrag Bi des Mittelwertes xg vom richten Wert xm des Normals.

8. Schritt

Die Auswertung der Tabelle errechnet den Cgk Wert, der eine systematische und eine zufällige Komponente berücksichtigt.

Hierbei ist Cgk= (0,1 * T – Bi)/ (3 * sg)

9. Schritt

Als weiteren Wert bestimmen Sie den Fähigkeitswert Cg der im Gegensatz zum Cgk nur eine zufällige Komponente enthält. Bei zweiseitig begrenzten Merkmalen zeigt die Differenz zwischen Cgk und Cg die Verbesserungsmöglichkeiten durch genaues Einstellen der Messeinrichtung an. Dies entspricht de systematischen Messabweichung Bi=0.

Hierbei ist Cg = (0,2 * T) / (6 * sg)

Hinweise:

Messbeständigkeit

MSA Verfahren 1 läßt keine Aussage über die Messbeständigkeit des Messsystems zu. Beim Verfahren 1 handelt es sich um eine Kurzzeitbeurteilung. Die Beständigeit der Messung ist separat zu beachten.

Trend festgestellt

Wird während der Unterstützung im Werteverlauf ein Trend festgestellt, wird der Fähigkeitskennwert mit dem Trend berechnet. Die Ursache für den Trend ist festzustellen.

Warum 6 * sg als Streubereich

In Richtlinien zur Berechnung der Fähigkeitsindizes Cg bzw. Cgk werden in der Regel als Streubereich des Messsystems 6 * sg herangezogen.

In anderen Leitfäden (die auf einer gemeinsamen Richtlinie von verschiedenen Automobilherstellern beruhen) wird als Streubereich des Messsystems 4 * sg verwendet.

Die Begründung hierfür lautet:

Wenn die Auflösung des Systems zur Messung nicht wesentlich unter 5% der Toleranzbreite liegt, klassiert das Messverfahren quasi die Messwerte. In diesem Fall ist als Verteilungsmodell der Messwerte die Normalverteilung nicht zutreffend. Umfangreiche praktische Versuche haben bestätigt, dass bei Messprozessen, sowohl in der industriellen Fertigungsüberwachung als auch bei Kalibrierungen in Laboratorien, die Messwertstreuung bei Wiederholmessungen mit einem Streubereich von ±2 * sg, vollständig abgedeckt ist. Das gilt bei Annahme einer Normalverteilung. Treten Werte außerhalb dieses Bereichs auf, sind diese auf eine defekte Messeinrichtung oder auf unzulässig in die Messung mit einbezogene Trends zurückzuführen. Dies ist vergleichbar mit der Bestimmung der Prozessfähigkeit oder Maschinenfähigkeit.

Für die Berechnung des Cgk Wert werde ich weiterhin 6 * sg verwenden, da dies die übliche Vorgehensweise darstellt.

Beurteilung der Ergebnisse

In der Automobilindustrie werden als Mindestandforderungen für Cg und Cgk >= 1,33 angesetzt. Diese Anforderungen können jedoch in den Unternehmen frei definiert werden. Sollten zwei Vertragspartner höhere oder niedere Werte akzeptieren, sind auch diese Werte als Anforderungen bestimmt und definiert. Gelten die Anforderungen Cg und Cgk >= 1,33 so existieren nach der Auswertung mehrere Fälle:

1. Das Messgerät ist fähig

Der Cgk Wert ist größer oder gleich 1,33.

2. Das Messgerät ist nicht fähig

Der Cgk Wert ist kleiner 1,33.

Die Messabweichung und/oder Messwertstreuung sind/ist durch geeignete Maßnahmen zu reduzieren, bis Cgk ≥ 1,33 erfüllt ist. Hinweise welche Ursachen, wie behoben werden können erhalten Sie im Abschnitt „Nicht fähige Messsysteme“.

Ist der Cg – Wert < 1,33 und wurde ein Gebrauchsnormal verwendet, so kann es sein, dass der richtige Wert xm des Normals nicht korrekt ermittelt wurde (z.B. unterschiedliche Messpunkte). Der richtige Wert xm ist zu überprüfen und gegebenenfalls anzupassen.

Ist der Cg – Wert ebenfalls < 1,33, ist durch Einstellung keine ausreichende Verbesserung zu erzielen, da die Wiederholstandardabweichung der Messprozesses zu groß ist. Eventuell ist ein anderes Messverfahren notwendig.

Hier haben Sie die Möglichkeit die MSA 1 online durchzuführen.

Messsystemanalyse Verfahren 2 – MSA Verfahren 2

Ziel des MSA Verfahren 2

Die Messsystemanalyse Verfahren 2 ermöglicht die Fähigkeit eines Messprozesses basierend auf seinem Streuverhalten anhand von Messungen an Serienteilen zu analysieren. Das Verfahren 2 dient hierbei vor allem dazu den Bedienereinfluss auf das Messsystem zu ermitteln. Der Einfluss des Bedieners auf die Messung ist durch die Messeinrichtung möglichst auszuschließen. Ist ein Bedienereinfluss bei einer Messeinrichtung gegeben, so muss dieser Einfluss untersucht werden. Ein Bedienereinfluss ist zum Beispiel vorhanden, wenn:

- die Messung manuell ausgeführt wird (z. B. Messungen mit einem Messschieber),

- der Messablauf nicht automatisiert (z. B. als CNC-Programm) ausgeführt wird,

- die Auswertung der Rohdaten vom Bediener beeinflusst wird (z. B. Festlegung von Gültigkeitsbereichen eines gemessenen Konturprofils),

- kein Spannmittel vorhanden ist, in dem die Messobjekte in eindeutig reproduzierbarer Lage aufgenommen werden,

- ein Spannmittel zwar vorhanden ist, die Spannkräfte aber von der Kraft abhängen mit der der Bediener das Spannmittel bedient,

Ist kein Bedienereinfluss vorhanden kann Verfahren 3 angewendet werden. Ein Bedienereinfluss ist nur dann ganz auszuschließen, wenn der Messprozess komplett automatisiert abläuft. Dies schließt das Beschicken der Messeinrichtung ein. Anhand des Kennwertes %GRR wird beurteilt, ob eine Messeinrichtung unter Berücksichtigung aller Einflussgrößen für die vorgesehene Messaufgabe geeignet ist. Ist diese Bedingung nicht vorhanden, wird der Messwert durch verschiedene Komponenten beeinflußt, die im Folgenden erläutert werden.

Jeder Messwert einer Messung setzt sich zusammen aus dem Gesamtmittelwert der Messwerte, dem Einfluss von Prüfer, dem Einfluss des Teils, dem Einfluss des Zusammentreffens von Prüfer und Teil (Wechselwirkungseinfluss), sowie der Restabweichung (Einfluss des Messmittels).

Messwert von Prüfer an Teil in Wiederholung =

Gesamtmittelwert

+ Einfluss vom Prüfer

+ Einfluss vom Teil

+ Einfluss von (Prüfer misst Teil)

+ Restabweichung.l

Um die Einflüsse getrennt beurteilen zu können, zerlegt man zunächst die Summe er quadratischen Abweichungen über alle Messwerte in Teilsummen und berechnet daraus dann die Varianzen.

Bei der Durchführung von Verfahren 2 sollte darauf geachtet werden, dass der Ablauf möglichst dem späteren realen Ablauf der Messung entspricht. Nur so lassen sich Aussagen aus der Durchführung von Verfahren 2 für das reale Messsystem ableiten.

Voraussetzung für das MSA Vefahren 2

Das Verfahren 2 darf nur nach erfolgreichem Nachweis der Eignung aus Verfahren 1 durchgeführt werden.

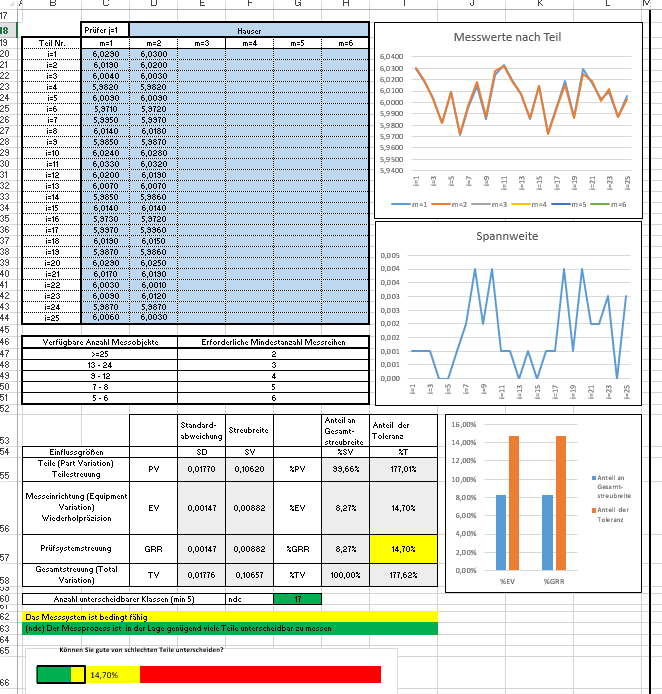

Excel Vorlage MSA Verfahren 2

Eine manuelle Berechnung des Nachweises zur MSA Verfahren 2 ist sehr aufwändig. Ich habe für Sie eine Excel Vorlage erstellt. Die Vorlage ist nur mit aktivierten Makros lauffähig (Excel mit Makros).

Alternativ zur Excel Vorlage können Sie auch Standard – Statistik Software benutzen.

Ablauf der Messung MSA Verfahren 2

1. Schritt

Festlegung der Anzahl von Prüfern (k >= 2), die Auswahl von 10 Messobjekten (n >= 5), die möglichst über den Toleranzbereich verteilt sind und die Anzahl der Messungen pro Prüfer (r>=2). Dabei muss das Produkt k * r * n grösser gleich 30 sein: k * r * n >= 30.

Standardfall: 2 Prüfer, 10 Teile mit 2 Messreihen pro Prüfer.

2. Schritt

Die Teile werden nummeriert. Um den Einfluss des Messobjekts, z.B. die Teilegeometrie, auszuschliessen, wird die Messposition gekennzeichnet oder dokumentiert. Die Umgebungsbedingungen (zum Beispiel Temperatur, Bediener, Schwingungen usw.) sind zu dokumentieren.

3. Schritt

Der erste Bediener des Systems stellt die Messeinrichtung ein und ermittelt die Werte des Merkmales der Messobjekte in der durch die Nummerierung vorgegebenen Reihenfolge und nach der gültigen Vorschrift unter Beachtung der Position der Messung. Die Messwerte werden dokumentiert. In derselben Reihenfolge und nach derselben Verfahrensweise ermittelt der erste Bediener des Gerätes die Merkmalswerte der Messobjekte ein zweites Mal. Die Messergebnisse der zweiten Messung dürfen von den Ergebnissen der ersten Messung nicht beeinflusst werden. Während der Durchführung der Untersuchung sind Veränderungen an der Messeinrichtung nicht zulässig.

Hinweis:

Die hier empfohlene Reihenfolge für den Messablauf kann oftmals aus praktischen Gegebenheiten nicht eingehalten werden. Daher empfiehlt sich, die Reihenfolge des Messablaufs je nach Messaufgabe in Absprache zwischen Kunde und Lieferant individuell festzulegen und entsprechend zu dokumentieren.

- Schritt 3 ist mit jedem weiteren Prüfer zu wiederholen. Die jeweiligen Messergebnisse sollten während der Durchführung der Messung den anderen Prüfern nicht bekannt sein.

- Nach der Erfassung der Daten werden die Daten per Software berechnet. In unserem Fall werden wir hierzu das sich in Vorbereitung findende Excel Blatt benützen.

Auswertung MSA Verfahren 2

Das Verfahren 2 lehnt sich an die AIAG MSA 4th an. AIAG empfiehlt:

- drei (r=3) Messungen je Teil

In Ausnahmefällen ist es auch erlaubt bei Anzahl Teile >= 10 mindestens 2 Messreihen durchzuführen oder bei Teileanzahl 5 – 9 mindestens 3 Messreihen durchzuführen - die Gesamtstreubreite TV grundsätzlich als Bezugsgröße für GRR

- die Kennzahl ndc (number of distinct categories) sollte nicht kleiner als 5 sein.

Der ndc wird immer abgerundet. Der Faktor 1,41 (=√2) hat nichts mit einem 97%-Vertrauensbereich zu tun, wie in der MSA geschrieben, sondern folgt aus der Ermittlung der Streuanteile aus dem ISO-Plot.

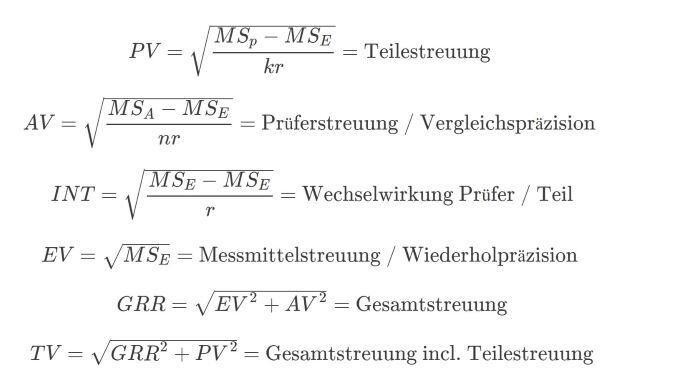

MSA 2 – Messsystemanalyse Verfahren 2 Formeln

Die Bestandteile der Messsystemanalyse Verfahren 2 berechnen sich mit den folgenden Formeln.

Wie ist die Einhaltung der Gesamtstreuung %GRR als Ergebnis der MSA 2 zu bewerten?

Als Basis für die Bewertung der Messsystemanalyse und Messsystemfähigkeit gelten die aktuell festgelegten Grenzwerte. Dies sind

- % GRR <= 10 % Messprozess (als Prüfprozess) fähig

- 10 % < % GRR <= 30 % Messprozess (als Prüfprozess) bedingt fähig

- % GRR > 30 % Messprozess (als Prüfprozess) nicht fähig (ungeeignet)

Bezugsgröße für %GRR ist die Toleranz des gemessen Merkmals. Wird die Fähigkeit nicht erreicht, liegt die Ursache nicht zwingend im Messmittel begründet. Die Ursache kann zum Beispiel auch im Merkmal des Teiles liegen. Diese Ursache ist zu untersuchen.

Messsystemanalyse Verfahren 3 – MSA Verfahren 3

Die Messsystemanalyse Verfahren 3 ist ein Sonderfall des Verfahrens 2. Das Verfahren 3 setzt voraus, daß bei den Messungen kein Bedienereinfluß vorhaden ist. Diese Voraussetzung liegt üblicherweise vor, wenn

- der Messablauf und die folgende Auswertung ohne Bedienereinfluß ablaufen

- die Lage des Messobjektes eindeutig vorgegeben ist und die Spannkräfte für das Objekt vom Bediener nicht beeinflußt werden können

Die Entscheidung für die Verwendung des Verfahrens wird im Einzelfall entschieden. Im Zweifelsfall ist das Verfahren 2 zu verwenden.

Die Untersuchung wird mit mindestens 25 wiederholbar messbaren, zufällig ausgewählten Serienteilen durchgeführt. Die Werte des zu messenden Merkmals sollten möglichst innerhalb der Toleranz liegen. Die Serienteile werden in zufälliger Reihenfolge in mindestens 2 Durchgängen vermessen.

Stehen nicht genügend Teile zu Verfügung, muss die erforderliche Anzahl der Messreihen angepaßt werden. Die Werte für die Anpassung können der nachfolgenden Tabelle entnommen werden.

| Verfügbare Anzahl Messobjekte | Erforderliche Mindestanzahl Messreihen |

| >=25 | 2 |

| 13 – 24 | 3 |

| 9 – 12 | 4 |

| 7 – 8 | 5 |

| 5 – 6 | 6 |

Messsystemanalyse Verfahren 3 Excel Vorlage nach Anova

Eine manuelle Berechnung des Nachweises zur MSA Verfahren 3 mit dem Anova Verfahren ist sehr aufwändig. Ich habe für Sie eine Excel Vorlage erstellt. In der Excel Vorlage sind die Beispieldaten in einem separaten Blatt mit Minitab berechnet, sodaß Sie die Berechnung verifizieren können.

Messsystemanalyse Verfahren 4 Linearität

Lineare Messsysteme sind der Untersuchungsgegenstand der Messsystemanalyse Verfahren 4. Ziel des MSA Verfahren 4 ist der Nachweis über die Linearität zwischen den zu messenden physikalischen Werten eines Merkmals und den vom Messmittel ermittelten Werten. Es wird hierbei ermittelt, ob sich die systematische Messabweichung des Messsystemes innerhalb von Grenzen bewegt, die für die Messung noch akzeptabel sind.

Messeinrichtungen unterliegen der Prüfmittelüberwachung. Die Linearität eines Messmittels wird in der Regel vom Hersteller deklariert und im Rahmen der Prüfmittelüberwachung nachgewiesen.

Sollte die Linearität nachgewiesen werden, kann dies mithilfe des MSA Verfahren 1 vollzogen werden. Unter Berücksichtigung des Messbereiches werden mehrere Normale mit unterschiedlichen Referenzwerten ausgewählt, die den Messbereich ausreichend repräsentativ darstellen. Mit diesen Normalen wird jeweils das Verfahren 1 für den Referenzwert durchgeführt und somit die Fähigkeit, bezogen auf den Referenzwert bestätigt.

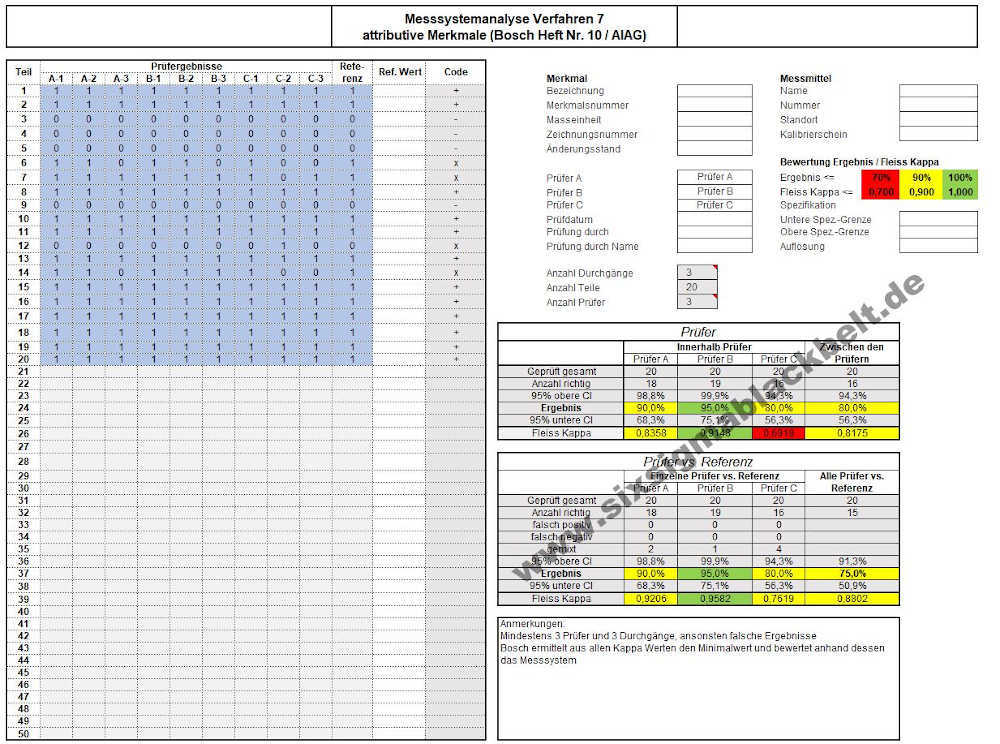

Messsystemanalyse Verfahren 7 – attributives Verfahren

Ziel der Messsystemanalyse Verfahren 7 oder MSA 7 ist die Bewertung der Fähigkeit eines Prüfprozesses bezüglich eindeutiger Prüfentscheide bei diskreten oder diskretisierten kontinuierlichen Merkmalen. Die MSA 7 wird auch als Prüfverfahren für die attributive Prüfung bezeichnet. Dabei ist das Verfahren ist mit und ohne kontinuierliche Referenzwerte durchführbar.

Wie wird die MSA 7 durchgeführt?

Die Untersuchung wird mittels eines Referenzloses durchgeführt, das sich aus Referenzteilen zusammensetzt, deren diskrete Merkmalswerte vor Beginn der Prüfung ermittelt und dokumentiert werden. Sofern kontinuierliche Merkmalswerte der Referenzteile ermittelt werden können, müssen diese

durch Messung ermittelt und dann ausgewertet werden.

Eine entsprechende Vorlage stellen wir hier zu Verfügung.

Es werden Referenzteile benötigt, deren Merkmalswerte einen Bereich überdecken, der etwas unterhalb von UGW – U beginnt und etwas oberhalb von OGW + U endet. Das Messergebnis zu jedem Referenzteil wird dokumentiert.

Anschließend wird jedes Referenzteil entsprechend seinem Messergebnis einer zählbaren Kategorie eindeutig zugeordnet (Diskretisierung). Das Ergebnis wird dokumentiert: z. B. „innerhalb Toleranz /

außerhalb Toleranz“ oder „gut“ / „schlecht“ und einem entsprechende nnumerische Codes wie z. B. „1“ / „0“.

Die Referenzteile werden als Prüfobjekte eingesetzt und in zufälliger, dem Prüfpersonal unbekannter Reihenfolge mit dem (z. B. nach Prüfplan) festgelegten Prüfmittel und Prüfverfahren oder einer automatisierten

Prüfeinrichtung unter Serienbedingungen bewertet, indem sie einer Bewertungskategorie zugeordnet werden.

Die Eindeutigkeit der Prüfentscheide wird anhand paarweiser Übereinstimmungen der einzelnen Prüfergebnisse bewertet. Als quantitatives Maß wird die Kenngröße („Kappa“) verwendet. Die Auswertung bei Bosch wird nach „Fleiss Kappa“ vorgenommen.

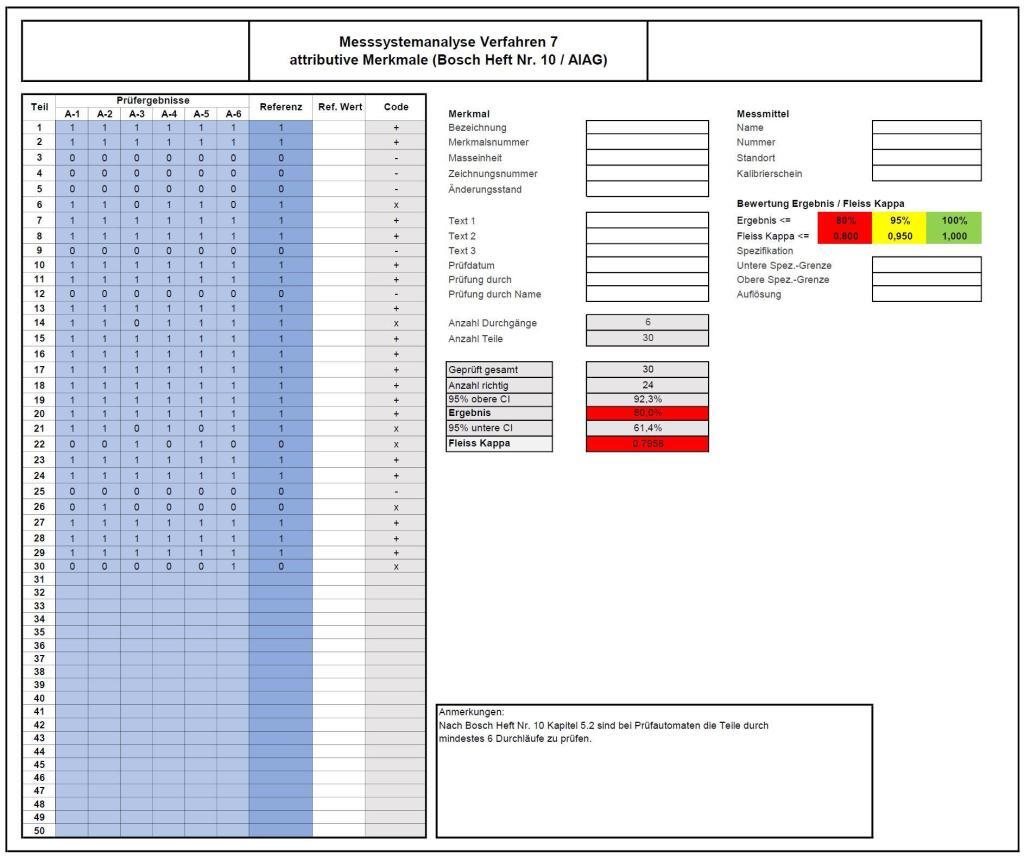

Messsystemanalyse (MSA) Verfahren 7 – attributive Prüfung – Sonderfall Prüfautomat

Eine Sonderform der MSA 7 ist die attributive Prüfungen von Prüfautomation. Als Beispiel gilt eine mechanischer Sortiertopf, mit dem Materialein mit bestimmten Attributen sortiert werden. Dies können zum Beispiel Schrauben mit bestimmten Formen oder Abmessungen sein.

Können die Bewertungen durch die Handhabung und/oder die Subjektivität des Prüfpersonals beeinflusst werden (z.B. bei manuellen Lehren- oder Sichtprüfungen), müssen die Prüfobjekte von mehreren (mindestens 3) Prüfern, jeweils in mehreren Durchgängen (mindestens 3) bewertet werden.

Wenn Handhabung und/oder Subjektivität keine Rolle spielen (z. B. bei Prüfautomaten), müssen die Prüfobjekte in mehreren (empfohlen mindestens 6) Prüfdurchgängen geprüft werden.

In beiden Fällen ist die Reihenfolge der Prüflinge für jeden Prüfdurchgang zufällig zu wählen. Die Prüfergebnisse sind zu dokumentieren.

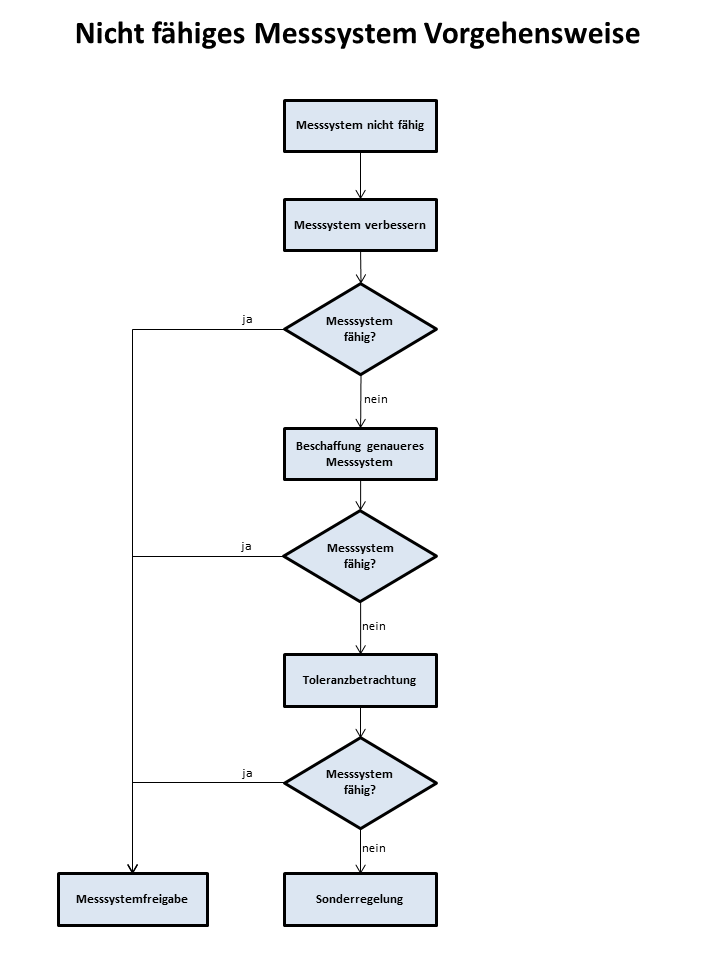

Vorgehensweise „Nicht fähige Messsysteme“

Nach der Durchführung der einzelnen Verfahren ist der Fähigkeitsnachweis erbracht. Konnte dieser aufgrund der Ergebnisse nicht erbracht werden, wird folgender Ablauf zur Problemlösung vorgeschlagen.

1. Schritt: Messsystem überprüfen, verbessern

1. Messeinrichtung, Einstellnormale

- Mess-, Spann-, Niederhaltekräfte

- Messorte, Definition Messstellen

- Aufnahmen, Fluchtung Prüfling, Messtaster

- Antastelemente; Güte Einstellnormal(e)

- Führungen, Reibung, Verschleiß

- Positionierung, Verkippung Prüfling

- Messablauf; Warmlaufphase, …

2. Messverfahren, -strategie

- Bezugselement, Basis für Aufnahme

- Messgeschwindigkeit, Einschwingzeiten

- Mehrpunktmessungen bzw. Scannen anstatt Einzelmesswert, …

- Mittelwert aus Wiederholungsmessungen

- Messtechnik-, Statistik-Software

- Kalibrierkette, Einstellverfahren, … (z.B. vor jeder Messung neu einstellen)

3. Umgebungsbedingungen

- Erschütterungen, Schwingungen

- Staub, Ölnebel, Zugluft, Feuchtigkeit

- Temperaturschwankungen

- Elektrische Störungen, Spannungsspitzen

- Energieschwankungen (Luft, Strom,..)

4. Prüfling

- Sauberkeit, Waschrückstände

- Oberflächenbeschaffenheit, Grate – Formfehler, Bezugsbasis

- Materialeigenschaften

- Temperaturkoeffizient, …

5. Bediener

- Eingewiesen, geschult

- Sorgfalt, Handhabung

- Sauberkeit, (Hautreste, Handfett,…)

- Wärmeübertragung, …

2. Schritt: Genaueres Messsystem beschaffen

Mögliche Maßnahmen:

- Auflösung < 5%

- Lineare Systeme einsetzen

- Absolut messende Systeme bevorzugen (digital inkremental anstatt analog induktiv)

- Robuste Messeinrichtung (Lagerungen, Führungen, Messhebel, Übertragungselemen-te,…)

- Bedienerunabhängige Messeinrichtung

- Neue (berührungslose) Messverfahren, …

3. Schritt: Merkmals-, Toleranz-, Prozessbetrachtung

Mögliche Maßnahmen :

- Merkmal auf Funktionsabhängigkeit überprüfen (ggf. neues Merkmal definieren z.B. anstelle Rundheit)

- 100% verlesen mit reduzierten Toleranzen

- Messsystemstreuung von Toleranz abziehen

- Auswirkungen auf Prozessregelung und Prozessfähigkeit berücksichtigen

- Toleranz anpassen (statistische Tolerierung; Toleranz und Prozessstreuung gegenüberstellen; Toleranzehrlichkeit!) – Abstimmung mit Fertigungsplanung, Produktion, Qualitätssicherung, Entwicklung, Kunde

4. Schritt: Sonderregelung

- Zusätzliche Absicherung (z.B. Stabilitätsüberwachung, zusätzlicher Regelkreis, genaue-res Messmittel im Feinmessraum, Funktionsabsicherung, -überprüfung)

- Zeitlich befristete Sonderregelung treffen -Abstimmung mit Messtechnikexperten, Fertigungsplanung, Produktion, Qualitätssicherung, Entwicklung, Kunde

- Regelung z.B. jährlich neu bewerten gemäß Schritt 1 bis 4 und ggf. Regelung überarbeiten bzw. für weitere Zeitspanne bestätigen

- Anmerkung: Es ist zu beachten, dass nicht immer die Messeinrichtung der Verursacher eines nicht geeigneten Messprozesses ist. Oftmals sind die Urheber die Umgebung und die Messstrategie.

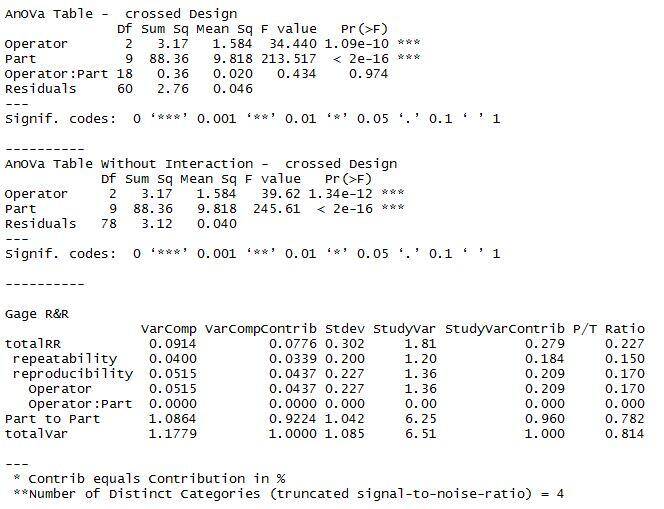

MSA 2 mit der Statistik Software R berechnen

Seit kurzem habe ich noch eine Alternative zu Excel gefunden. Zur Berechnung der Daten zur MSA 2 Anova läßt sich auch sehr gut die kostenlose Statistik Software R verwenden.

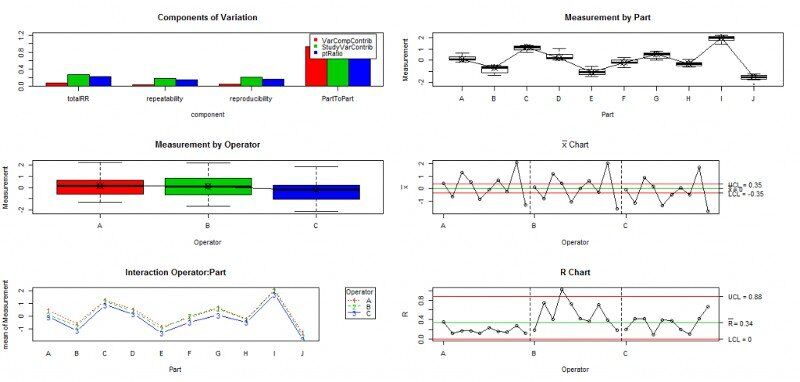

Für das obige Beispiel der MSA 2 habe ich die Daten in R übernommen. Anschließend habe ich die Berechnungen und Diagramme durch R erstellt. Die Ergebnisse decken sich mit den Excel Berechnungen und validieren somit noch einmal die Richtigkeit der Berechnungen für das obige Beispiel. Anbei die Ergebnisse und Diagramme.

Die Daten erhaltet Ihr so auch in ähnlicher Form aus anderen Programmen zur Statistik.

Hier seht Ihr den Plot der Daten. Dies sieht nicht so schön aus, wie in anderen Programmen. Ich halte dies jedoch für eine gute Möglichkeit zur Überprüfung der eigenen Berechnungen in Excel.

Ich finde das Ergebnis eigentlich sehr ansprechend. Natürlich muss man die Ergebnisse dann noch interpretieren und die richtigen Schlüsse ziehen. Als kostenlose Alternative zu den Standard Statistik Programmen ist dies jedoch durchaus denkbar.

Anhang

Symbole und Abkürzungen

| %AV | AV bezogen auf eine Bezugsgröße (z. B. Toleranz) |

| %EV | EV bezogen auf eine Bezugsgröße (z. B. Toleranz) |

| %GRR | GRR bezogen auf eine Bezugsgröße (z. B. Toleranz) |

| %PV | PV bezogen auf eine Bezugsgröße (z. B. Toleranz) |

| AV | Prüferstreuung / Vergleichpräzision (engl. Appraiser Variation / Reproducibility) |

| Cg | potentieller Fähigkeitsindex (ohne Berücksichtigung der systematischen Messabweichung) C – engl. capability (dtsch. Fähigkeit); g – engl. gauge (dtsch. Messgerät) |

| Cgk | kritischer Fähigkeitsindex (mit Berücksichtigung der systematischen Messabweichung) k – jap. katayori (dtsch. systematische Abweichung) |

| EV | Messmittelstreuung / Wiederholpräzision (engl. Equipment Variation / Repeatability) |

| f | Anzahl Freiheitsgrade |

| GRR | Wiederhol- und Vergleichpräzision des Messprozesses (engl. Gauge Repeatability and Reproducibility); Gesamtstreuung des Messprozesses, d.h. frei von Streuungsanteilen aus der Fertigungsstreuung der Teile (Messobjekte) |

| i | Laufindex (Nummer) der Stichprobenelemente: Messwerte und/oder Teile (Messobjekte) in der Stichprobe (1 < i < n) |

| k | Anzahl Prüfer |

| n | Stichprobenumfang: Anzahl Messungen und/oder Teile (Messobjekte) in der Stichprobe |

| ndc | Anzahl unterscheidbarer Klassen innerhalb der Streubreite der Messobjekte (engl. number of distinct categories) |

| OEG | obere Eingriffsgrenze der x -Stabilitätskarte |

| OEGs | obere Eingriffsgrenze der s-Stabilitätskarte |

| OGW | spezifizierter oberer Grenzwert |

| OGW* | natürlicher (physikalisch bedingter) oberer Grenzwert |

| OGW0 | obere Akzeptanzgrenze für Messwerte z bei einseitigem oberen Grenzwert OGW (ohne natürliche Untergrenze) |

| PV | Teilestreuung (engl. Part Variation) |

| r | Anzahl Messreihen (Anzahl Messungen je Messobjekt) |

| s | Standardabweichung der Messwerte xi |

| T | Toleranz (des zu messenden Merkmals) |

| TV | Gesamtstreuung (engl. Total Variation) des Messprozesses und der Teile (Messobjekte) |

| U | Messunsicherheit, die einem Messergebnis zugeordnet ist |

| UGW | spezifizierter unterer Grenzwert |

| UGW* | natürlicher (physikalisch bedingter) unterer Grenzwert |

| UGW0 | untere Akzeptanzgrenze für Messwerte z bei einseitigem unteren Grenzwert UGW (ohne natürliche Obergrenze) |

| Ukal | Unsicherheit der Kalibrierung (in der Regel im Kalibrierschein des Normals dokumentiert) |

| xi | Messwert Nr. i |

| x | Mittelwert der Messwerte xi |

| xm | Referenzwert des Referenzteils (engl. master) |

Quellen / Literatur

[1] „DIN 55350:2021-10, Begriffe zum Qualitätsmanagement“, Beuth Verlag GmbH. doi: 10.31030/3270647.

[2] Bosch, „Bosch Heft Nr. 10 – Fähigkeit von Mess- und Prüfprozessen“. 04 2022. Verfügbar unter: https://assets.bosch.com/media/global/bosch_group/purchasing_and_logistics/information_for_business_partners/downloads/quality_docs/general_regulations/bosch_publications/booklet-no10-faehigkeit-von-mess-und-pruefprozessen_DE.pdf

[3] B. Brinkmann, Internationales Wörterbuch der Metrologie: grundlegende und allgemeine Begriffe und zugeordnete Benennungen (VIM); deutsch-englische Fassung ISO/IEC-Leitfaden 99:2007, korrigierte Fassung 2012 = Vocabulaire international de métrologie = International vocabulary of metrology, 4., erw. Aufl. Berlin Wien Zürich: Beuth, 2012.

[4] E. Dietrich und A. Schulze, Eignungsnachweis von Prüfprozessen: Prüfmittelfähigkeit und Messunsicherheit im aktuellen Normenumfeld ; mit 37 Tabellen. München: Hanser, 2003.

[5] A. Webmaster, „(MSA) Measurement System Analysis | AIAG“. https://www.aiag.org/quality/automotive-core-tools/msa (zugegriffen 17. April 2022).

[6] A. Webmaster, „IATF 16949-2016 | AIAG“. https://www.aiag.org/quality/iatf-16949-2016 (zugegriffen 17. April 2022).

[7]„Band 05 Mess-u. Prüfprozesse_07/2021“, VDA QMC Webshop. https://webshop.vda.de/QMC/band-05_072021 (zugegriffen 17. April 2022).

[8] Rinne, H., & Mittag, H.-J. (1989). Statistische Methoden der Qualitätssicherung. Hanser. ISBN 3-446-15503-1

[9] Masing, W., Pfeifer, T., & Schmitt, R. (Hrsg.). (2007). Handbuch Qualitätsmanagement (5., vollst. neu bearb. Aufl). Hanser. ISBN 978-3-446-40752-7

[10] Measurement Systems Analysis: Reference manual (4. ed). (2010). Chrysler Group. ISBN 978-1-60534-211-5

Weitere wichtige Inhalte für Ihr Projekt!

Folgen Sie den einzelnen, unten stehenden Links und Sie gelangen zum Thema und den entsprechenden Excel Dateien. Das Bild mit allen Links zu den Themen können Sie als pdf (Werkzeuge_20150722_4_als_pdf) downloaden.

Die Excel Vorlagen für die Lean Tools laden Sie in dieser Excel Datei (Toolbox.xlsx) runter.

Das Komplettpaket Excel Vorlagen Messsystemanalyse und Prozessfähigkeit können Sie hier anfordern.

Organisieren – Define Phase

- Projektauftrag

- Wasserfall Diagramm

- Stichprobe berechnen

- Business Case

- Pareto Prinzipg 80/20 Regel

- Z Wert Tabelle

- Change Management

Messen – Measure Phase

- Pareto Diagramm

- Konfidenzintervall

- Six Sigma Organisation

- Boxplot Diagramm

- Ursache Wirkungs Diagramm

- Smart Regel

- Qualitäts Kennzahlen

- Ishikawa Diagramm

- Projektabgrenzung

- Prozesskennzahlen

- Zeitanalyse

- Kick off

- OEE Gesamtanlagen- effektivität

- Sipoc

Analysieren – Measure Phase

- Messsystemanalyse Verfahren 1

- Messsystemanalyse Verfahren 2

- Messsystem fähig?

- Messsystem Analyse Verfahren 3

- Projektplan

- Messwert normalverteilt Anderson Darling

- Wahrscheinlichkeitsnetz

- Prozess / Maschine fähig? cp / cpk ausreichend?

- SPC Statistische Prozesskontrolle

Verbessern – Improve Phase

- 7 Arten der Verschwendung

- Paarweiser Vergleich Nutzwert Analyse

- Spaghetti Diagramm

- 5S Methode

- EPEI Every part every interval

- Wertstromanalyse Symbole

- Little’s Law

- Yamazumi chart Yamazumi board

- Wertstromanalyse

- 10er Regel der Fehlerkosten